Los beneficios principales de un horno de mufla son su capacidad para entregar temperaturas altas precisas y uniformes dentro de un entorno completamente aislado y libre de contaminación. Esto se logra separando el material que se calienta de los elementos calefactores del horno. Este diseño central lo convierte en una herramienta indispensable para análisis científicos sensibles, investigación de materiales y procesos de control de calidad donde la pureza y la repetibilidad son críticas.

El verdadero valor de un horno de mufla no es solo su capacidad para altas temperaturas, sino la creación de un ambiente térmico prístino y estable. Al separar la muestra de la fuente de calor, garantiza la pureza del proceso y resultados consistentes que a menudo son imposibles con los métodos de calentamiento directo.

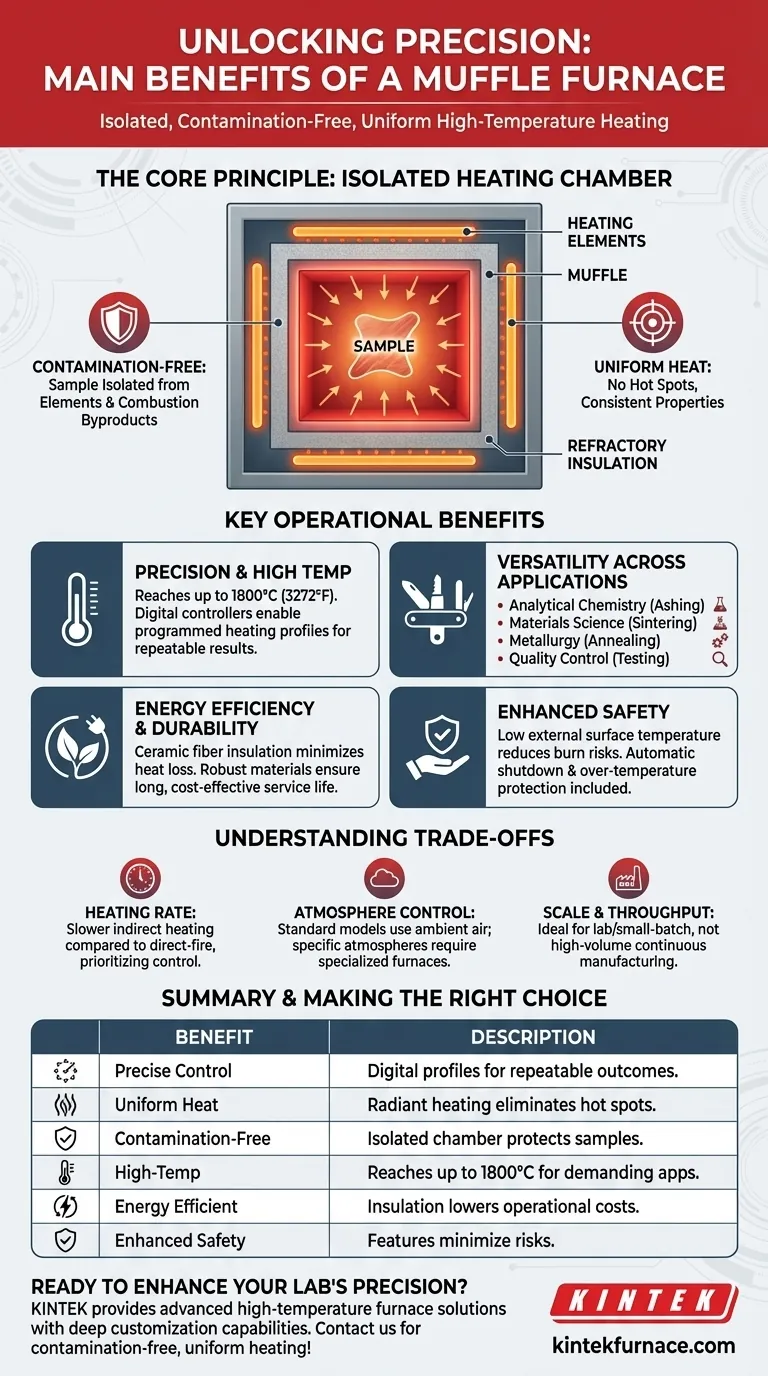

El Principio Fundamental: Entendiendo la "Mufla"

Todos los beneficios clave de un horno de mufla se derivan de su diseño fundamental, que presenta una cámara cerrada —la "mufla"— que aísla la muestra.

Una Cámara de Calentamiento Aislada

Un horno de mufla contiene elementos calefactores en el exterior de una cámara central hecha de un material refractario de alta temperatura. La muestra se coloca dentro de esta cámara.

Esto significa que la muestra nunca está en contacto directo con los elementos calefactores ni con ningún subproducto de la combustión, que es la fuente de sus ventajas más significativas.

Logrando Resultados Libres de Contaminación

Debido a que la muestra está aislada, está protegida de cualquier contaminante potencial. Esto incluye escamas de elementos calefactores envejecidos o, en versiones alimentadas por combustible, subproductos de la combustión.

Esta pureza es esencial para aplicaciones analíticas como el cenizado, donde el objetivo es determinar el contenido no combustible de una muestra, o en la ciencia de materiales donde incluso las impurezas menores pueden alterar las propiedades de una sustancia.

Asegurando una Distribución Uniforme del Calor

Las paredes de la mufla se calientan y luego irradian energía térmica uniformemente desde todas las direcciones hacia la muestra. Esto elimina los "puntos calientes" que pueden ocurrir en los hornos de calor directo.

Esta uniformidad de temperatura es crucial para procesos como el recocido de metales o la sinterización de cerámicas, donde un calentamiento consistente asegura que toda la pieza alcance las propiedades estructurales deseadas sin deformaciones o defectos.

Beneficios Operativos Clave Explicados

El diseño de cámara aislada conduce directamente a varias ventajas prácticas en entornos de laboratorio e industriales.

Precisión y Capacidad de Alta Temperatura

Los hornos de mufla modernos pueden alcanzar temperaturas de hasta 1800°C (3272°F), dependiendo del modelo y los materiales.

Están equipados con sofisticados controladores digitales que permiten una gestión precisa de la temperatura, permitiendo a los usuarios programar velocidades de calentamiento específicas, tiempos de permanencia y perfiles de enfriamiento para obtener resultados repetibles y precisos.

Versatilidad en Aplicaciones

El ambiente controlado y limpio hace que el horno de mufla sea altamente versátil. Los usos comunes incluyen:

- Química Analítica: Determinación del contenido de cenizas en alimentos, plásticos o carbón.

- Ciencia de Materiales: Sinterización de cerámicas, pruebas de resistencia al calor y desarrollo de nuevas aleaciones.

- Metalurgia: Endurecimiento, templado y recocido de pequeñas piezas de acero.

- Control de Calidad: Prueba de durabilidad de componentes y recubrimientos bajo calor extremo.

Eficiencia Energética y Durabilidad

El aislamiento de fibra cerámica de alta calidad minimiza la pérdida de calor, haciendo que los hornos de mufla sean más energéticamente eficientes que muchos métodos de calentamiento convencionales.

Están construidos con materiales robustos y resistentes al calor, lo que les confiere una larga vida útil con un mantenimiento mínimo, lo que contribuye a su rentabilidad general.

Seguridad Mejorada

El aislamiento pesado significa que las superficies externas del horno permanecen a una temperatura mucho más baja, reduciendo el riesgo de quemaduras.

Las características de seguridad estándar a menudo incluyen el apagado automático cuando se abre la puerta y protección contra sobretemperatura para evitar daños al horno y a su contenido.

Comprendiendo las Ventajas y Desventajas

Aunque son altamente efectivos, los hornos de mufla no son la solución universal para cada aplicación de calentamiento. Comprender sus limitaciones es clave para usarlos correctamente.

Velocidad de Calentamiento vs. Calor Directo

Mientras que algunos hornos de mufla pueden alcanzar la temperatura máxima en aproximadamente una hora, el proceso de calentamiento es indirecto. Las paredes de la cámara deben calentarse primero antes de irradiar energía a la muestra.

En aplicaciones donde el calentamiento extremadamente rápido es la única prioridad, un horno de fuego directo puede ser más rápido, aunque sacrifica el control y la limpieza.

Control de la Atmósfera

Un horno de mufla estándar opera en una atmósfera de aire ambiente. Aunque previene la contaminación de la fuente de calor, no controla las reacciones con el propio aire, como la oxidación.

Para procesos que requieren una atmósfera específica (como un gas inerte como el argón o un vacío), debe usar un horno diseñado específicamente con puertos de purga de gas o un horno de vacío dedicado.

Escala y Rendimiento

Los hornos de mufla están típicamente diseñados para trabajos a escala de laboratorio y producción en pequeños lotes. Su tamaño los hace poco prácticos para la fabricación de gran volumen y continua, donde los hornos de cinta transportadora o los hornos de túnel más grandes son más apropiados.

Tomando la Decisión Correcta para Su Aplicación

La decisión de usar un horno de mufla debe guiarse por su necesidad específica de pureza del proceso, uniformidad de la temperatura y escala.

- Si su enfoque principal es el análisis o el control de calidad: El horno de mufla es esencial por su ambiente libre de contaminación, lo que garantiza resultados precisos en procesos como el análisis gravimétrico o el cenizado.

- Si su enfoque principal es la investigación de materiales o el tratamiento térmico: Su calentamiento uniforme es fundamental para lograr propiedades de material consistentes durante el recocido, el endurecimiento o la creación de cerámicas.

- Si su enfoque principal es la producción de alto volumen: Evalúe si un horno de mufla tipo lote satisface sus necesidades, o si un horno industrial más grande y de proceso continuo es la mejor inversión.

- Si su enfoque principal son los procesos que requieren una atmósfera específica: Asegúrese de que el modelo de horno que elija tenga puertos para el intercambio de gases o considere en su lugar un horno de retorta o de vacío especializado.

En última instancia, un horno de mufla es la herramienta definitiva cuando la integridad de su muestra y la consistencia de su proceso térmico no son negociables.

Tabla Resumen:

| Beneficio | Descripción |

|---|---|

| Control Preciso de la Temperatura | Los controladores digitales permiten velocidades de calentamiento y perfiles precisos para resultados repetibles. |

| Distribución Uniforme del Calor | El calentamiento radiante elimina los puntos calientes, asegurando propiedades de material consistentes. |

| Ambiente Libre de Contaminación | La cámara aislada protege las muestras de impurezas, ideal para análisis sensibles. |

| Capacidad de Alta Temperatura | Alcanza hasta 1800°C, adecuado para aplicaciones exigentes como la sinterización y el cenizado. |

| Eficiencia Energética | El aislamiento de fibra cerámica reduce la pérdida de calor, disminuyendo los costos operativos. |

| Seguridad Mejorada | Características como el apagado automático y la protección contra sobretemperatura minimizan los riesgos. |

¿Listo para mejorar la precisión y eficiencia de su laboratorio? Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos de mufla personalizados pueden ofrecer un calentamiento uniforme y libre de contaminación para sus aplicaciones específicas.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores