En resumen, los hornos de mufla son herramientas indispensables para cualquier proceso que requiera calor alto y uniforme en un ambiente controlado y libre de contaminantes. Sus aplicaciones abarcan desde el análisis químico fundamental en laboratorios, como la determinación del contenido de cenizas de una muestra, hasta el procesamiento avanzado de materiales en la industria, como la creación de cerámicas técnicas y el tratamiento térmico de metales.

El verdadero valor de un horno de mufla reside en su capacidad única para aislar una muestra de los elementos calefactores. Esta separación proporciona un entorno de alta temperatura precisamente controlado y puro, lo que lo convierte en la herramienta esencial para tareas donde la pureza química y la uniformidad de la temperatura no son negociables.

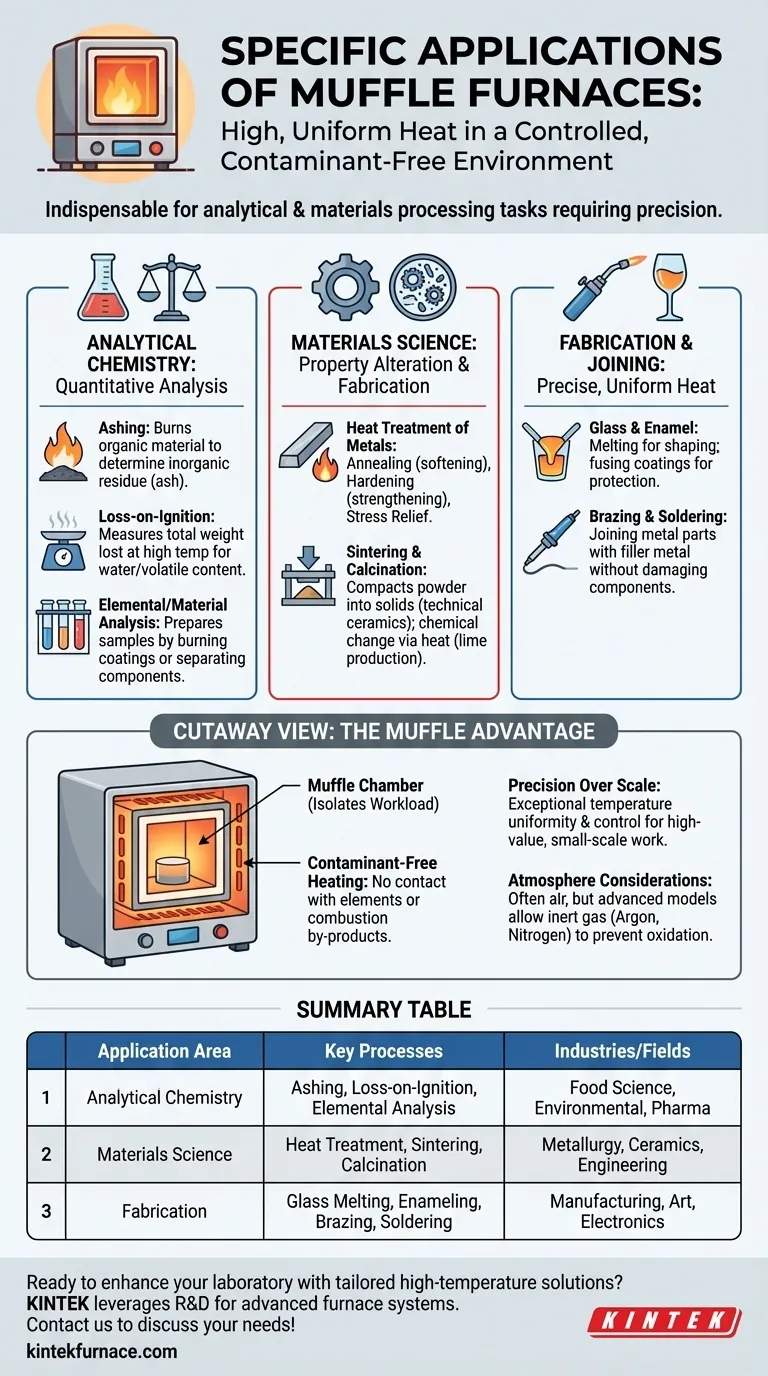

Aplicaciones clave en química analítica

El ambiente de calentamiento limpio de un horno de mufla es crítico para el análisis cuantitativo, donde cualquier contaminación sesgaría los resultados.

Incineración y Pérdida por Ignición

La incineración es un proceso que quema todo el material orgánico en una muestra para determinar el peso del residuo inorgánico no combustible (cenizas). Esto es fundamental en la ciencia de los alimentos, las pruebas ambientales, el análisis de la calidad del carbón y la industria farmacéutica.

La pérdida por ignición es una técnica similar que mide la pérdida de peso total de una muestra cuando se calienta a una temperatura alta, a menudo utilizada para determinar el contenido de agua o volátiles orgánicos.

Análisis Elemental y de Materiales

En metalurgia y ciencia de materiales, los hornos se utilizan para preparar muestras para análisis posteriores. Esto puede implicar quemar recubrimientos, probar la degradación térmica en polímeros o separar componentes según sus temperaturas de combustión.

Procesos esenciales en ciencia e ingeniería de materiales

Los hornos de mufla se utilizan para cambiar fundamentalmente las propiedades físicas de los materiales o para fabricar nuevos a partir de componentes brutos.

Tratamiento térmico de metales

El tratamiento térmico implica ciclos de calentamiento y enfriamiento cuidadosamente controlados para alterar la microestructura de un material, cambiando así sus propiedades. Los procesos comunes incluyen:

- Recocido: Ablandar un metal y aliviar las tensiones internas para mejorar la ductilidad.

- Templado: Aumentar la dureza y resistencia del acero calentándolo y luego enfriándolo rápidamente.

- Alivio de tensiones: Reducir las tensiones internas causadas por procesos de fabricación como la soldadura o el mecanizado.

Sinterización y Calcinación

La sinterización es el proceso de compactar y formar una masa sólida de material a partir de polvo usando calor, pero sin fundirlo hasta el punto de la licuefacción. Este es un método principal para producir cerámicas técnicas y ciertas piezas metálicas.

La calcinación implica calentar un material para inducir un cambio químico, como la expulsión de dióxido de carbono de la piedra caliza para producir cal.

Fabricación y Unión

El calor preciso y uniforme de un horno de mufla lo hace ideal para varias tareas de fabricación:

- Vidrio y esmalte: Fundir vidrio para formas artísticas o técnicas, y fusionar recubrimientos de esmalte sobre superficies metálicas para un acabado duradero y protector.

- Soldadura fuerte y blanda: Unir piezas metálicas utilizando un metal de relleno con un punto de fusión más bajo. El horno proporciona el calor constante necesario para fundir el relleno sin dañar los componentes que se unen.

Comprensión de las compensaciones y características principales

Aunque increíblemente versátil, un horno de mufla es una herramienta especializada. Comprender sus características definitorias ayuda a aclarar sus casos de uso ideales.

La ventaja de la "mufla": Calentamiento sin contaminantes

La característica definitoria es la "mufla", una cámara interior que aísla la carga de trabajo de los elementos calefactores y de cualquier subproducto de la combustión del combustible. Esto es lo que previene la contaminación y asegura la pureza de los resultados analíticos.

Precisión sobre escala

Los hornos de mufla ofrecen una uniformidad y control de temperatura excepcionales, por lo que son accesorios en laboratorios y para producción industrial de pequeña escala y alto valor. Sin embargo, no están diseñados para la fusión de gran volumen que se ve en las fundiciones, que utilizan diferentes tipos de hornos.

Consideraciones sobre la atmósfera

La mayoría de los hornos de mufla estándar operan en aire. Sin embargo, algunos modelos avanzados permiten una atmósfera controlada, donde el aire se reemplaza con un gas inerte como argón o nitrógeno. Esto es crucial para el tratamiento térmico de materiales que de otro modo se oxidarían a altas temperaturas.

Elegir la opción correcta para su objetivo

Para seleccionar el proceso correcto, identifique su objetivo principal.

- Si su enfoque principal es el análisis: Su objetivo es la medición cuantitativa, por lo que aprovechar el entorno limpio y libre de contaminantes del horno para incineración o pérdida por ignición es clave.

- Si su enfoque principal es el procesamiento de materiales: Necesita alterar las propiedades de un material, por lo que procesos como el recocido, el templado y la sinterización son la aplicación correcta del control preciso de la temperatura del horno.

- Si su enfoque principal es la fabricación o la unión: La capacidad del horno para proporcionar calor uniforme y alto es esencial para fundir vidrio, curar esmalte o ejecutar soldaduras fuertes a alta temperatura.

Al comprender sus capacidades fundamentales, puede aprovechar el horno de mufla no solo como una fuente de calor, sino como un instrumento de precisión para su objetivo científico o industrial específico.

Tabla resumen:

| Área de Aplicación | Procesos Clave | Industrias/Campos |

|---|---|---|

| Química Analítica | Incineración, Pérdida por Ignición, Análisis Elemental | Ciencia de los Alimentos, Pruebas Ambientales, Productos Farmacéuticos |

| Ciencia de Materiales | Tratamiento Térmico (Recocido, Templado), Sinterización, Calcinación | Metalurgia, Cerámica, Ingeniería de Materiales |

| Fabricación | Fusión de Vidrio, Esmaltado, Soldadura Fuerte, Soldadura Blanda | Fabricación, Arte, Electrónica |

¿Listo para mejorar las capacidades de su laboratorio con soluciones de alta temperatura a medida? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar sistemas avanzados de hornos como Mufla, Tubo, Rotatorio, de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda personalización garantiza un ajuste preciso para sus necesidades experimentales únicas en química analítica, ciencia de materiales y fabricación. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede impulsar su éxito!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO