En esencia, un horno mufla se utiliza en la industria farmacéutica para pruebas de control de calidad a alta temperatura y preparación de muestras. Sus funciones principales son realizar análisis de cenizas para determinar el contenido de impurezas inorgánicas de una sustancia y pretratar muestras para pruebas analíticas posteriores más detalladas.

El horno mufla no es simplemente un horno de alta temperatura; es un instrumento de precisión esencial para verificar la pureza, la estabilidad y la composición de los ingredientes farmacéuticos y los productos terminados. Su función es aislar y cuantificar los componentes no combustibles de una muestra, asegurando que cumpla con estrictos estándares de seguridad y calidad.

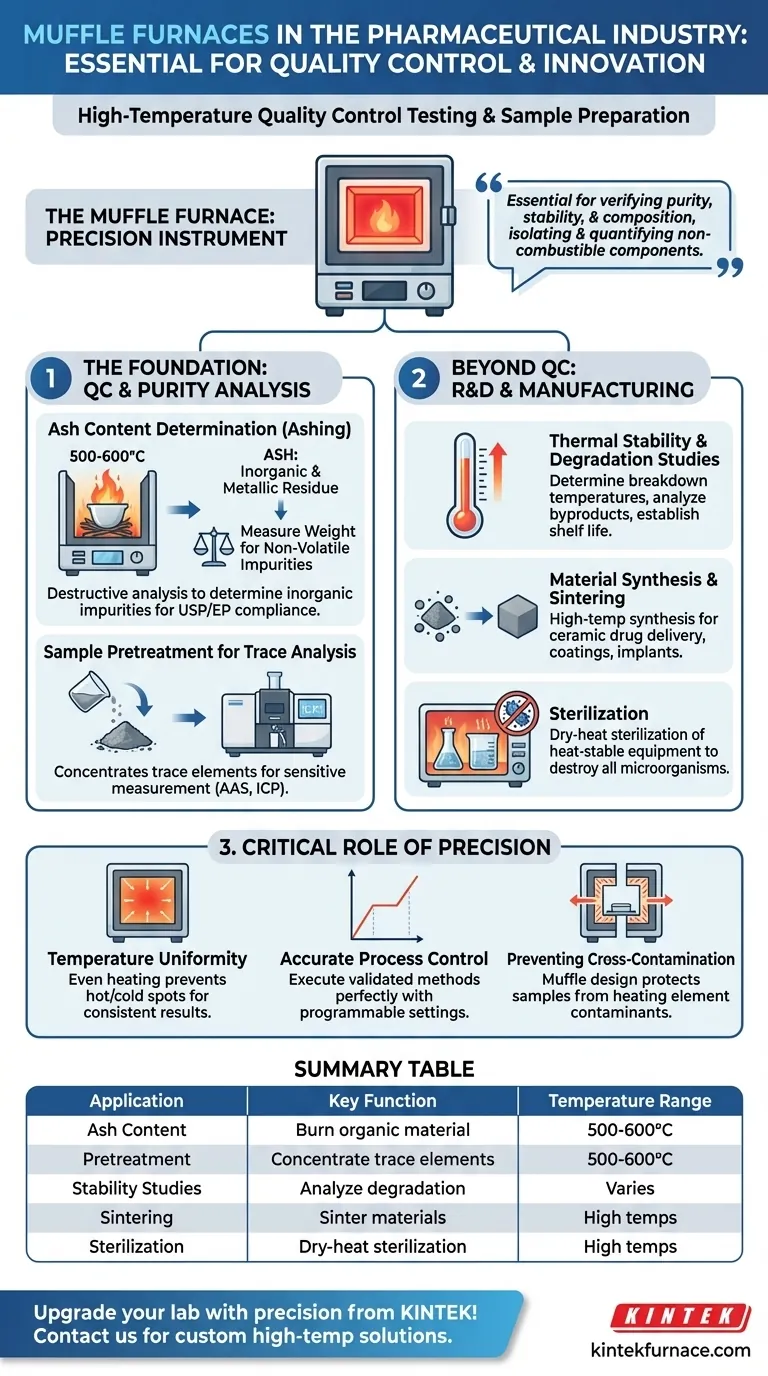

La base: Control de Calidad y Análisis de Pureza

En una industria regulada como la farmacéutica, verificar la composición exacta de una sustancia es innegociable. El horno mufla es una herramienta principal para lograr esto a través del análisis destructivo.

Determinación del Contenido de Cenizas

La calcinación (ashing) es la aplicación farmacéutica más común del horno mufla. El proceso implica calentar una muestra a una temperatura muy alta (típicamente 500-600 °C) para quemar completamente todo el material orgánico.

Lo que queda es la ceniza, que consiste en los componentes inorgánicos y metálicos de la muestra.

Medir el peso de estas cenizas residuales es una prueba crítica de control de calidad. Revela la cantidad de impurezas inorgánicas no volátiles, que deben mantenerse por debajo de límites estrictos definidos por farmacopeas como la USP o la EP.

Pretratamiento de Muestras para Análisis de Trazas

El proceso de calcinación también sirve como paso de preparación de muestras para métodos analíticos más sensibles.

Al reducir una muestra orgánica compleja a ceniza inorgánica simple, los elementos traza se concentran y son más fáciles de medir. Luego, esta ceniza puede disolverse y analizarse utilizando técnicas como la Espectroscopía de Absorción Atómica (AAS) o el Plasma de Acoplamiento Inductivo (ICP) para identificar y cuantificar contaminantes metálicos específicos.

Más allá del CC: Investigación, Desarrollo y Fabricación

Si bien el control de calidad es su función principal, las capacidades del horno mufla se extienden a la creación y prueba de la próxima generación de medicamentos y materiales.

Estudios de Estabilidad Térmica y Degradación

Los investigadores utilizan hornos mufla para llevar a cabo estudios de degradación térmica. Al exponer una sustancia farmacéutica o excipiente a calor extremo, pueden identificar su temperatura de descomposición y analizar los subproductos.

Estos datos son cruciales para determinar la vida útil de un producto, establecer las condiciones de almacenamiento adecuadas y garantizar su estabilidad durante todo el proceso de fabricación.

Síntesis de Materiales y Sinterización

En I+D farmacéutica, los hornos mufla se utilizan para la síntesis a alta temperatura de nuevos materiales. Esto incluye la sinterización, un proceso donde los materiales en polvo se calientan para formar una masa sólida sin fundirse.

La sinterización es esencial para crear ciertos sistemas de administración de fármacos basados en cerámica, recubrimientos biocompatibles o implantes médicos donde se requiere una porosidad y densidad de material precisas.

Esterilización de Equipos Resistentes al Calor

Para ciertas aplicaciones, los hornos mufla se pueden utilizar para la esterilización por calor seco de equipos de laboratorio, como cristalería o instrumentos de acero inoxidable. Las temperaturas extremadamente altas aseguran la destrucción completa de todos los microorganismos, incluidas las esporas bacterianas resistentes.

Comprender el Papel Crítico de la Precisión

El valor de un horno mufla en farmacéutica no proviene solo de su calor, sino de su control. Los resultados inconsistentes pueden provocar lotes fallidos o datos de seguridad incorrectos.

Por Qué la Uniformidad de Temperatura es Innegociable

Un horno mufla de alta calidad proporciona una uniformidad de temperatura excepcional en toda su cámara. Esto asegura que toda la muestra se caliente uniformemente, evitando puntos calientes o fríos que conducirían a una combustión incompleta o resultados analíticos inconsistentes.

La Necesidad de un Control de Proceso Preciso

Los métodos de prueba farmacéuticos especifican rampas de temperatura, tiempos de mantenimiento y puntos de ajuste precisos. Un horno mufla programable permite a los analistas ejecutar estos métodos validados perfectamente cada vez, asegurando que los resultados sean repetibles y defendibles durante las auditorías regulatorias.

Prevención de la Contaminación Cruzada

El diseño de "mufla" es en sí mismo una característica clave. Es una cámara que aísla la muestra de los elementos calefactores. Esto evita que los contaminantes de los elementos calefactores (que pueden degradarse con el tiempo) caigan en la muestra y sesguen los resultados de un análisis sensible de metales traza.

Tomar la Decisión Correcta para su Objetivo

La aplicación específica de un horno mufla dicta las consideraciones más importantes.

- Si su enfoque principal es el Control de Calidad rutinario: Dé prioridad a un horno con uniformidad de temperatura y repetibilidad probadas para garantizar que sus resultados de contenido de cenizas sean consistentes y cumplan con los requisitos farmacopeicos.

- Si su enfoque principal es la Investigación y el Desarrollo: Busque un horno con capacidades de programación avanzadas para ciclos térmicos complejos, esenciales para la síntesis de materiales y estudios de degradación.

- Si su enfoque principal es la Validación de Procesos y la Fabricación: Céntrese en una construcción robusta y capacidad, ya que el horno se utilizará para procesos críticos como la sinterización o la esterilización que impactan directamente en la calidad del producto final.

En última instancia, el horno mufla sirve como un guardián fundamental de la calidad y una poderosa herramienta para la innovación dentro del panorama farmacéutico.

Tabla Resumen:

| Aplicación | Función Clave | Rango de Temperatura |

|---|---|---|

| Determinación del Contenido de Cenizas | Quemar material orgánico para medir impurezas inorgánicas | 500-600°C |

| Pretratamiento de Muestras | Concentrar elementos traza para el análisis (p. ej., AAS, ICP) | 500-600°C |

| Estudios de Estabilidad Térmica | Analizar la degradación y estabilidad del fármaco | Varía según el estudio |

| Síntesis de Materiales | Sinterizar materiales para sistemas de administración de fármacos | Altas temperaturas según sea necesario |

| Esterilización | Esterilización por calor seco de equipos | Altas temperaturas para destrucción de esporas |

¡Actualice su laboratorio farmacéutico con soluciones de alta temperatura de precisión de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos avanzados como Mufla, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización aseguran que satisfagan sus necesidades experimentales únicas para el control de calidad, la investigación y la producción. Contáctenos hoy para discutir cómo nuestros hornos mufla confiables y de calentamiento uniforme pueden mejorar su análisis de pureza e innovación: ¡aseguremos que sus productos cumplan con los más altos estándares!

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno mufla en el análisis de los residuos de combustión? Optimice el análisis de su carbón compuesto

- ¿Por qué son necesarios los equipos de agitación y secado de precisión para los materiales fotocatalíticos? Domina el control de la microestructura

- ¿Por qué se utiliza un horno mufla para determinar el contenido de cenizas del biochar? Domina el análisis de pureza de tu material

- ¿Cómo funciona un reactor de acero inoxidable dentro de un horno mufla para la síntesis de carbono de PET a grafeno?

- ¿Cómo contribuye un horno mufla al biochar modificado con caolín? Optimización de la Pirólisis y la Integración Mineral