En esencia, un horno mufla moderno es una herramienta de procesamiento térmico de alta precisión. Sobresale en una amplia gama de aplicaciones, incluidos procesos metalúrgicos como el recocido y la sinterización, la investigación de materiales en cerámicas técnicas y vidrio, y procedimientos de química analítica como la calcinación. Su función principal es proporcionar un ambiente de alta temperatura extremadamente uniforme, controlable y libre de contaminantes.

La versatilidad de un horno mufla moderno no surge de una sola característica, sino de su capacidad para controlar con precisión tres variables críticas: temperatura, atmósfera y pureza. Este control es lo que permite su uso en docenas de procesos científicos e industriales.

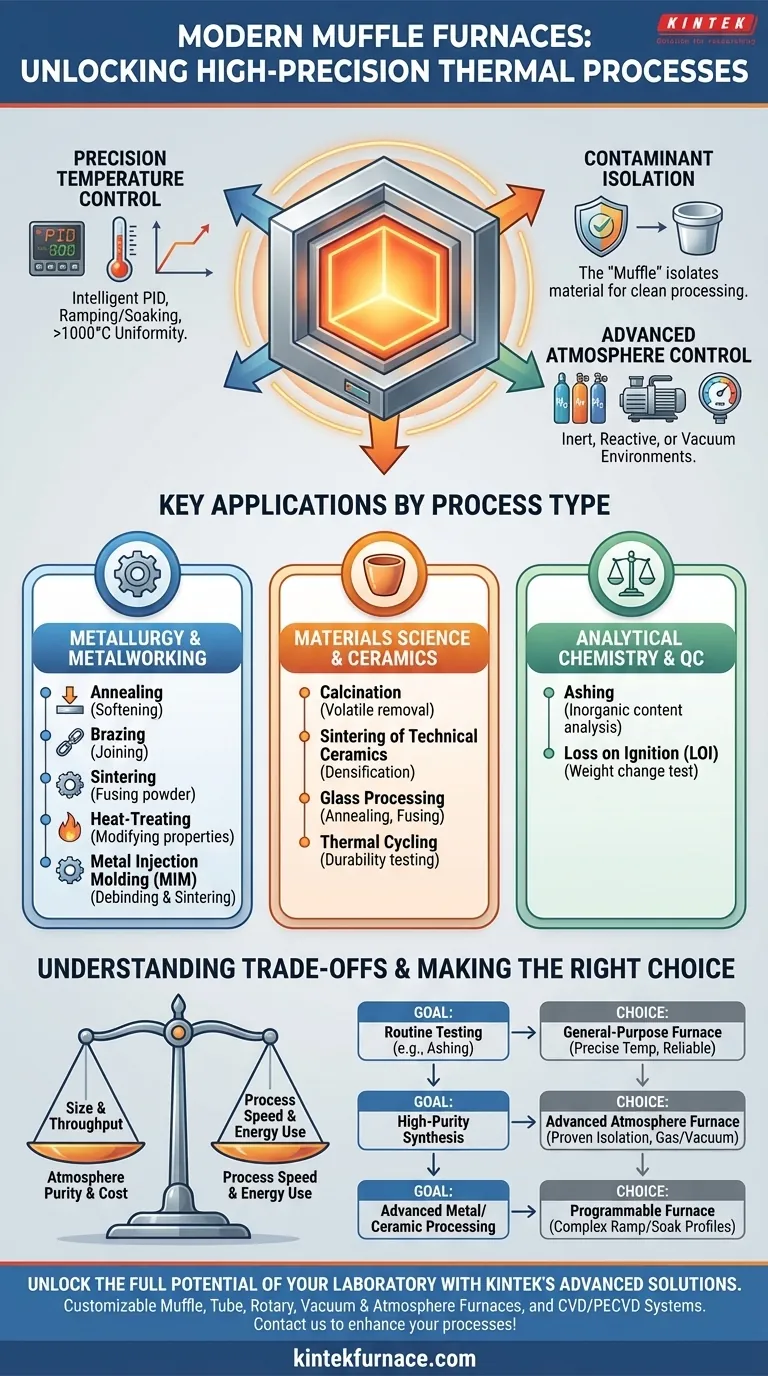

Capacidades fundamentales de un horno mufla moderno

Para comprender los procesos que un horno mufla puede soportar, primero debe entender las tecnologías fundamentales que lo definen. Estas características lo diferencian de un simple horno y lo convierten en un instrumento indispensable para laboratorios y producción de lotes pequeños.

Precisión y uniformidad de temperatura inigualables

Los hornos modernos utilizan controladores PID (Proporcional-Integral-Derivativo) inteligentes para alcanzar y mantener las temperaturas objetivo con una precisión excepcional.

Estos sistemas permiten perfiles térmicos complejos, incluidos rampas (velocidad de calentamiento) controladas, mantenimiento a temperatura (permanencia a una temperatura específica) y enfriamiento. Esto es fundamental para procesos donde la microestructura del material es sensible a los cambios térmicos.

Con aislamiento de alta eficiencia y elementos calefactores avanzados, muchos modelos pueden alcanzar rápidamente temperaturas muy superiores a los 1000 °C al tiempo que garantizan una distribución uniforme del calor en toda la cámara.

Aislamiento frente a contaminantes

La característica definitoria de un horno mufla es la "mufla" en sí: una cámara que aísla el material que se calienta de los elementos calefactores y de cualquier subproducto de combustión potencial.

Este diseño garantiza que el calor se transfiera limpiamente por radiación o convección, evitando que reacciones químicas o impurezas contaminen la muestra. Esto no es negociable para la investigación de materiales de alta pureza y el análisis químico sensible.

Control avanzado de la atmósfera

Muchos hornos mufla avanzados no se limitan a calentar en aire ambiente. Se pueden equipar con sistemas para crear una atmósfera estrictamente controlada dentro de la cámara.

Esto incluye purgar la cámara con gases inertes como nitrógeno o argón para prevenir la oxidación, o usar gases reactivos como hidrógeno para procesos específicos de reducción química. Algunos modelos incluso soportan condiciones de vacío para eliminar todas las variables atmosféricas.

Aplicaciones clave por tipo de proceso

La combinación de control preciso de temperatura, pureza y atmósfera abre un amplio espectro de aplicaciones.

Metalurgia y trabajo de metales

Los hornos mufla son fundamentales en el desarrollo y tratamiento de piezas metálicas. Los procesos clave incluyen:

- Recocido (Annealing): Calentar y enfriar lentamente el metal para reducir la dureza y aumentar la ductilidad.

- Soldadura fuerte (Brazing): Unir dos piezas de metal utilizando un metal de aportación a alta temperatura.

- Sinterización: Fusionar polvos metálicos por debajo de su punto de fusión para formar un objeto sólido.

- Tratamiento térmico (Heat-Treating): Una categoría amplia de procesos utilizados para alterar las propiedades físicas y mecánicas de un material.

- Moldeo por inyección de metales (MIM): Un proceso de varias etapas en el que el horno se utiliza para la eliminación de aglutinante (debinding) y la sinterización final de la pieza metálica.

Ciencia de materiales y cerámica

El desarrollo de materiales avanzados depende de un procesamiento térmico exacto.

- Calcinación: Calentar un material para expulsar sustancias volátiles, como convertir piedra caliza en cal.

- Sinterización de cerámicas técnicas: Crear piezas cerámicas densas y de alta resistencia a partir de polvo.

- Procesamiento de vidrio: Se utiliza para el recocido, la fusión y la creación de componentes de vidrio especializados.

- Ciclos térmicos (Thermal Cycling): Someter los materiales a ciclos repetidos de calentamiento y enfriamiento para probar su durabilidad e integridad estructural.

Química analítica y control de calidad

El ambiente limpio y controlado del horno es ideal para preparar o analizar muestras.

- Calcinación para cenizas (Ashing): Quema de material orgánico para determinar el contenido inorgánico (cenizas) de una muestra. Esto es común en la ciencia de los alimentos, el análisis ambiental y los plásticos.

- Pérdida por ignición (LOI): Una prueba de control de calidad que mide el cambio de peso en una muestra después de calentarla a una temperatura alta.

Entendiendo las compensaciones (Trade-offs)

Aunque son increíblemente versátiles, los hornos mufla no son una solución universal. Comprender sus limitaciones es clave para utilizarlos eficazmente.

Limitaciones de tamaño y rendimiento

La mayoría de los hornos mufla están diseñados para escala de laboratorio o producción de lotes pequeños. Normalmente no son adecuados para la fabricación industrial continua de gran volumen, donde los hornos túnel o de cinta transportadora serían más apropiados.

Pureza de la atmósfera frente a coste

Lograr una atmósfera verdaderamente inerte o reactiva requiere un horno con excelentes sellos, sistemas de suministro de gas y posiblemente bombas de vacío costosas. El nivel de control atmosférico necesario influye directamente en la complejidad y el coste del equipo.

Velocidad del proceso y uso de energía

Los hornos modernos son muy eficientes energéticamente, ya que utilizan aislamiento avanzado y modos de potencia inteligentes. Sin embargo, los procesos a alta temperatura son inherentemente intensivos en energía. Aunque las tasas de calentamiento y enfriamiento son rápidas en comparación con los modelos más antiguos, no son instantáneas y deben tenerse en cuenta en los tiempos de proceso.

Elegir la opción correcta para su objetivo

Su aplicación específica determinará qué características del horno son más críticas.

- Si su enfoque principal son las pruebas rutinarias como la calcinación para cenizas: Es suficiente un horno de uso general con control de temperatura preciso y buena fiabilidad.

- Si su enfoque principal es la síntesis de materiales de alta pureza: Priorice un horno con aislamiento de cámara probado y capacidades avanzadas de atmósfera (gas o vacío).

- Si su enfoque principal es el procesamiento avanzado de metales o cerámicas: Necesitará un horno con un controlador sofisticado que permita una programación de múltiples etapas de perfiles de rampa y mantenimiento.

En última instancia, el horno mufla moderno es una herramienta poderosa porque le otorga un dominio preciso sobre el entorno térmico.

Tabla de resumen:

| Tipo de proceso | Aplicaciones clave |

|---|---|

| Metalurgia y trabajo de metales | Recocido, Soldadura fuerte, Sinterización, Tratamiento térmico, Moldeo por inyección de metales (MIM) |

| Ciencia de materiales y cerámica | Calcinación, Sinterización de cerámicas técnicas, Procesamiento de vidrio, Ciclos térmicos |

| Química analítica y control de calidad | Calcinación para cenizas, Pérdida por ignición (LOI) |

¡Libere todo el potencial de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando la excepcional I+D y la fabricación interna, proporcionamos a diversos laboratorios equipos fiables como hornos Mufla, de Tubo, Rotatorios, con Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus necesidades experimentales únicas, ya sea para metalurgia, ciencia de materiales o química analítica. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar sus procesos e impulsar la innovación!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón