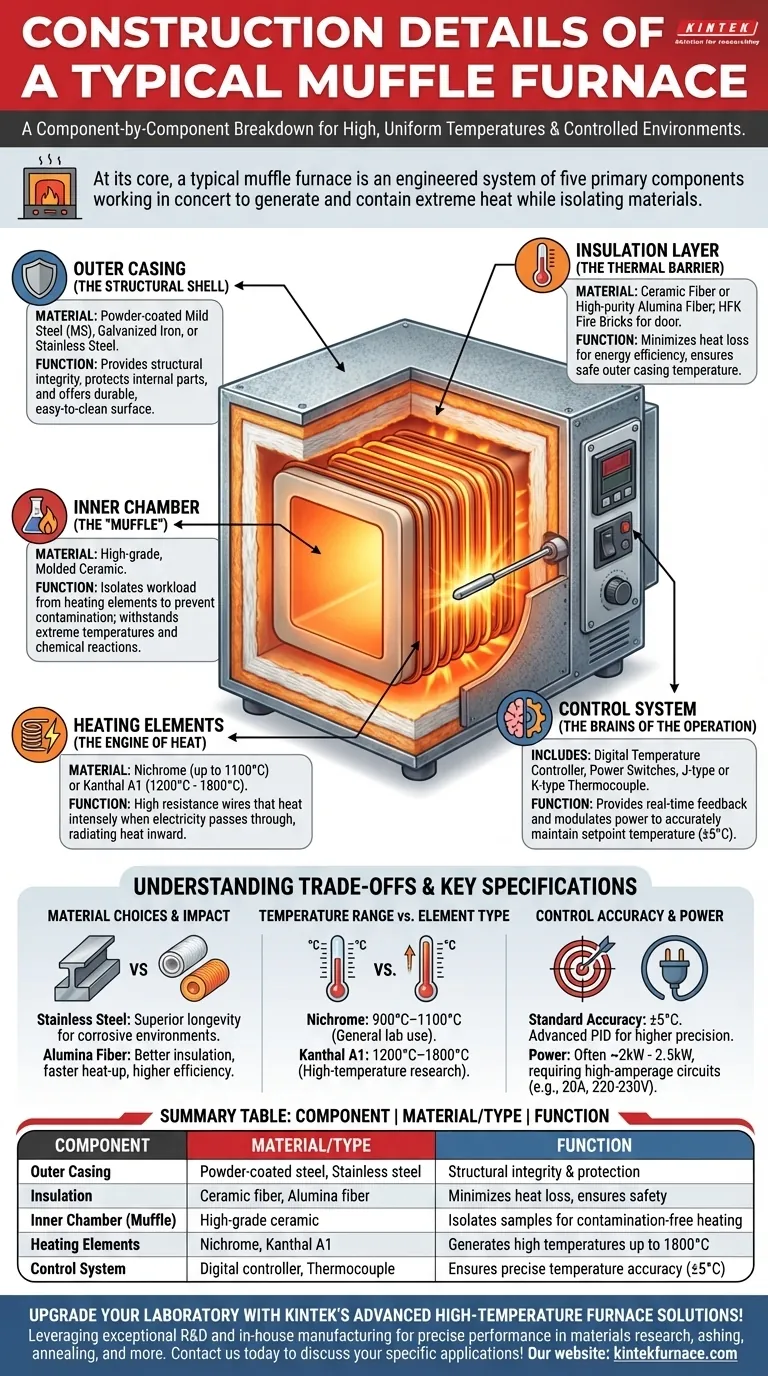

En esencia, un horno mufla típico está construido a partir de cinco componentes principales que trabajan en concierto: una carcasa exterior estructural, una capa de aislamiento altamente efectiva, una cámara interior de cerámica conocida como "mufla", elementos calefactores de alta resistencia y un sistema de control de temperatura preciso. Estas partes se eligen y organizan específicamente para generar temperaturas extremadamente altas y uniformes, al tiempo que aíslan el material calentado del contacto directo con los elementos calefactores, asegurando un ambiente limpio y controlado.

La construcción de un horno mufla no es solo un ensamblaje simple de piezas. Es un sistema cuidadosamente diseñado donde cada material —desde la carcasa de acero hasta el aislamiento de fibra cerámica y los cables calefactores de Kanthal— se selecciona para contener de forma segura y controlar con precisión el calor extremo para aplicaciones científicas e industriales.

La anatomía de un horno mufla: un desglose componente por componente

Para comprender realmente un horno mufla, debe observar cómo sus partes individuales contribuyen a la función general de generar y contener el calor.

La carcasa exterior: la estructura

La capa más externa generalmente se fabrica con acero dulce con recubrimiento de polvo (MS) o una chapa de hierro galvanizado (G.I.). Para aplicaciones que requieren una mayor resistencia a la corrosión, se utiliza un cuerpo de acero inoxidable.

Esta carcasa proporciona integridad estructural, protege los componentes internos del entorno del laboratorio y ofrece una superficie duradera y fácil de limpiar.

La capa de aislamiento: la barrera térmica

Entre la carcasa exterior y la cámara interior hay una gruesa capa de aislamiento. Esto se fabrica comúnmente con fibra cerámica o material de fibra de alúmina de alta pureza.

Este aislamiento es fundamental por dos razones. Primero, minimiza la pérdida de calor, haciendo que el horno sea eficiente energéticamente. Segundo, asegura que la carcasa exterior permanezca a una temperatura segura, protegiendo a los operarios de quemaduras. El aislamiento de la puerta a menudo está hecho de robustos ladrillos refractarios HFK.

La cámara interior: el corazón del horno

El componente definitorio es la cámara interior, o "mufla", que está hecha de un material cerámico moldeado de alta calidad.

Esta cámara cerámica es el espacio de trabajo donde se colocan las muestras. Su propósito es aislar la carga de trabajo de los elementos calefactores, evitando la contaminación y los daños por contacto directo. La cerámica se elige por su capacidad para soportar temperaturas extremas y resistir reacciones químicas de gases o vapores agresivos.

Los elementos calefactores: el motor del calor

El calor es generado por elementos calefactores eléctricos, generalmente hechos de alambre de alta resistencia como Nicrom (Nichrome) o Kanthal (A1).

Estos elementos se enrollan y envuelven alrededor del exterior de la mufla cerámica. Cuando se les pasa electricidad, su alta resistencia hace que se calienten intensamente, irradiando ese calor hacia adentro para elevar uniformemente la temperatura de la cámara.

El sistema de control: el cerebro de la operación

Todo el sistema es gestionado por un panel de control. Esto incluye un controlador de temperatura digital, interruptores de alimentación y lámparas indicadoras.

Un sensor de temperatura, típicamente un termopar tipo J o tipo K, se coloca dentro de la cámara para proporcionar retroalimentación de temperatura en tiempo real. Luego, el controlador modula la potencia enviada a los elementos calefactores para lograr y mantener con precisión el punto de ajuste del usuario.

Comprensión de las compensaciones y especificaciones clave

El rendimiento y el coste de un horno mufla están directamente ligados a los materiales y especificaciones de sus componentes.

Opciones de materiales y su impacto

Un cuerpo estándar de acero con recubrimiento de polvo es rentable y adecuado para la mayoría de las aplicaciones. Sin embargo, un cuerpo de acero inoxidable ofrece una longevidad superior y es esencial cuando se trabaja en ambientes corrosivos.

De manera similar, la fibra cerámica estándar es efectiva, pero la fibra de alúmina de alta pureza proporciona un mejor aislamiento, lo que resulta en tiempos de calentamiento más rápidos y una mayor eficiencia energética, generalmente a un precio más alto.

Rango de temperatura frente al tipo de elemento

La temperatura máxima alcanzable está determinada por los elementos calefactores. Los elementos de Nicrom son comunes para hornos que operan hasta 900 °C–1100 °C.

Para temperaturas más altas (1200 °C a 1800 °C), se requieren elementos más robustos y costosos como Kanthal A1 u otros materiales especializados.

La importancia de la precisión del control

La mayoría de los hornos estándar ofrecen una precisión de temperatura de ±5 °C. Esto es suficiente para tareas de propósito general como la calcinación, el secado o el tratamiento térmico básico.

Para investigaciones sensibles de metalurgia o ciencia de materiales, puede ser necesario un mayor grado de precisión, lo que requiere un controlador PID más avanzado y un termopar de primera calidad.

Tamaño de la cámara y requisitos de potencia

Los modelos de sobremesa comunes presentan tamaños de cámara como 4x4x9 o 6x6x12 pulgadas y generalmente tienen una potencia nominal de alrededor de 2 kW a 2.5 kW.

Este consumo de energía es significativo, a menudo requiriendo un circuito dedicado de alto amperaje (por ejemplo, 20A) en un suministro monofásico estándar de 220-230 V.

Tomar la decisión correcta para su objetivo

Seleccionar un horno significa adaptar sus detalles de construcción a su tarea específica.

- Si su enfoque principal es el uso general de laboratorio (por ejemplo, calcinación, recocido): Un horno estándar con un rango de 900 °C, elementos de Nicrom y un cuerpo de acero con recubrimiento de polvo es una opción confiable y rentable.

- Si su enfoque principal es la investigación de materiales a alta temperatura (>1100°C): Debe especificar un horno con elementos Kanthal (o mejores) y aislamiento de alúmina de alta pureza para garantizar el rendimiento y la longevidad.

- Si su enfoque principal es trabajar con vapores o materiales corrosivos: Dé prioridad a un modelo con una mufla cerámica de alta calidad y una carcasa completa de acero inoxidable para evitar la degradación con el tiempo.

Al comprender cómo cada componente contribuye a la función del horno, puede seleccionar con confianza una herramienta perfectamente diseñada para su objetivo.

Tabla de resumen:

| Componente | Material/Tipo | Función |

|---|---|---|

| Carcasa exterior | Acero con recubrimiento de polvo, acero inoxidable | Proporciona integridad estructural y protección |

| Aislamiento | Fibra cerámica, fibra de alúmina | Minimiza la pérdida de calor y garantiza la seguridad |

| Cámara interior (Mufla) | Cerámica de alta calidad | Aísla las muestras para un calentamiento sin contaminación |

| Elementos calefactores | Nicrom, Kanthal A1 | Genera altas temperaturas de hasta 1800 °C |

| Sistema de control | Controlador digital, termopar | Asegura una precisión de temperatura precisa (±5°C) |

¡Mejore su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD adaptados a sus necesidades únicas. Nuestras profundas capacidades de personalización garantizan un rendimiento preciso para la investigación de materiales, calcinación, recocido y más, mejorando la eficiencia y la fiabilidad. ¡Contáctenos hoy para discutir cómo podemos apoyar sus aplicaciones específicas!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible