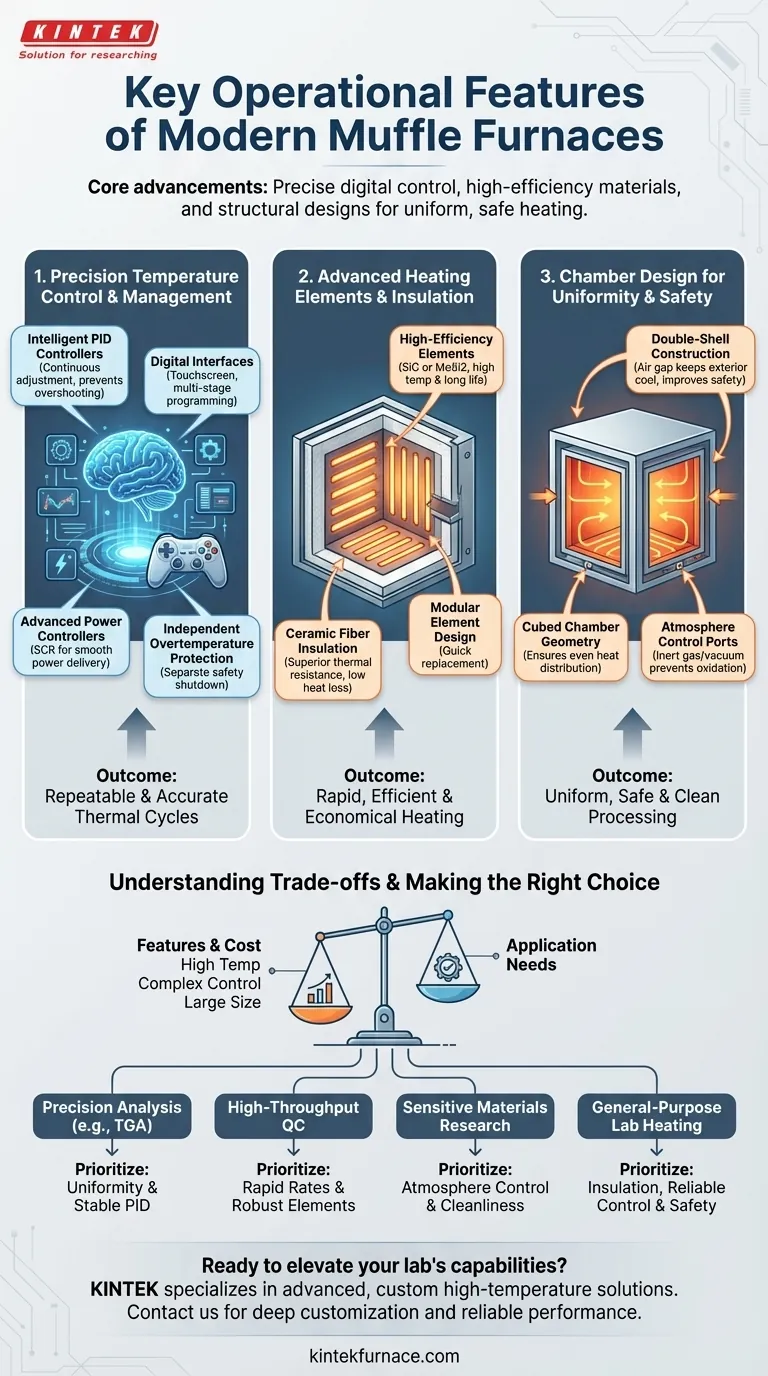

En esencia, los hornos mufla modernos se definen por tres avances operativos principales: control digital preciso de la temperatura, materiales de alta eficiencia para un calentamiento rápido y económico, y diseños estructurales que garantizan una distribución uniforme del calor y la seguridad del operador. Estas características trabajan en conjunto para ofrecer un procesamiento a alta temperatura repetible, preciso y limpio.

La evolución clave es el cambio de una simple caja calentada a un sistema inteligente de procesamiento térmico. El enfoque ya no es solo alcanzar una alta temperatura, sino controlar todo el ciclo térmico, desde la velocidad de calentamiento hasta la atmósfera, con precisión y eficiencia absolutas.

Los pilares de la operación de los hornos modernos

Para comprender el valor de un horno moderno, debe mirar más allá de su temperatura máxima. Las características más críticas son aquellas que garantizan el control, la eficiencia y la consistencia para su aplicación específica.

Control y gestión de temperatura de precisión

El cerebro del horno es su sistema de control. Aquí es donde se han logrado los mayores avances en precisión y repetibilidad.

- Controladores PID inteligentes: Los controladores Proporcional-Integral-Derivativo (PID) son estándar. Monitorean continuamente la temperatura y ajustan la potencia de forma inteligente para evitar sobrepasar el punto de ajuste, garantizando una estabilidad excepcional.

- Interfaces digitales: Las pantallas táctiles o digitales permiten la entrada precisa de temperatura y tiempo. Muchos admiten programación multietapa, lo que permite ciclos complejos de calentamiento, mantenimiento y enfriamiento de forma automática.

- Controladores de potencia avanzados: Los controladores de potencia SCR (Rectificador Controlado de Silicio) de ángulo de fase modulan finamente la energía enviada a los elementos calefactores, proporcionando una entrega de energía suave y altamente sensible.

- Protección independiente contra sobretemperatura: Esta característica de seguridad crucial utiliza un controlador y un termopar separados para apagar el horno si supera un límite de temperatura seguro, protegiendo tanto al horno como a su contenido.

Elementos calefactores y aislamiento avanzados

El rendimiento y la eficiencia de un horno están dictados por los materiales utilizados en su construcción. Los hornos modernos aprovechan materiales especializados para reducir el consumo de energía y mejorar la velocidad de calentamiento.

- Elementos calefactores de alta eficiencia: Mientras que los hornos antiguos utilizaban bobinas de resistencia simples, las unidades modernas a menudo emplean elementos de carburo de silicio (SiC) o disilicuro de molibdeno (MoSi2). Estos proporcionan un calentamiento estable a temperaturas muy altas con mayor eficiencia energética y una vida útil más prolongada.

- Aislamiento de fibra cerámica: El aislamiento de fibra cerámica o alúmina de alta pureza y ligero ofrece una resistencia térmica superior en comparación con el ladrillo tradicional. Esto reduce significativamente la pérdida de calor, disminuye los costos de energía y permite que el exterior del horno se mantenga más frío.

- Diseño modular de elementos: Muchos hornos premium cuentan con elementos calefactores modulares. Este diseño simplifica el mantenimiento, permitiendo reemplazar rápidamente un solo elemento defectuoso sin desmontar todo el sistema de calefacción.

Diseño de la cámara para uniformidad y seguridad

La estructura física del horno está diseñada para garantizar un calentamiento uniforme y un funcionamiento seguro.

- Construcción de doble pared: Una carcasa interior y exterior con un espacio de aire entre ellas es una seña de identidad de un diseño de calidad. Esta característica minimiza la transferencia de calor a la carcasa exterior, manteniéndola segura al tacto y mejorando la eficiencia energética general.

- Geometría de cámara cúbica: Una cámara con dimensiones aproximadamente iguales en altura, anchura y profundidad proporciona la distribución de calor más uniforme. Esto es fundamental para aplicaciones donde cada parte de la muestra debe experimentar exactamente la misma temperatura.

- Control de atmósfera: Muchos hornos ahora ofrecen puertos para introducir atmósferas controladas, como nitrógeno o argón, para prevenir la oxidación. Algunos incluso ofrecen capacidades de vacío para procesos altamente sensibles.

Comprensión de las compensaciones

Seleccionar un horno implica equilibrar las características con el costo y el uso previsto. No todas las aplicaciones requieren la opción más avanzada y costosa.

Elementos calefactores frente a necesidades de temperatura

El tipo de elemento calefactor impacta directamente en la temperatura máxima y el costo del horno. Los elementos MoSi2 pueden alcanzar temperaturas muy altas (por ejemplo, 1800 °C) pero son costosos. Para muchas aplicaciones por debajo de 1400 °C, los elementos SiC ofrecen un excelente equilibrio entre rendimiento y valor.

Sofisticación del control frente a la aplicación

Un horno con un controlador PID programable multietapa es esencial para protocolos metalúrgicos o de investigación complejos. Sin embargo, para tareas sencillas como la calcinación o el secado, un controlador digital de punto de ajuste único más simple suele ser suficiente, confiable y más rentable.

Tamaño de la cámara frente a la uniformidad

Si bien una cámara más grande ofrece más capacidad, mantener una uniformidad de temperatura perfecta se vuelve más desafiante y requiere más energía. Para aplicaciones que exigen la más alta precisión, una cámara cúbica de tamaño adecuado superará consistentemente a una más grande y parcialmente llena.

Tomar la decisión correcta para su objetivo

El horno "mejor" es aquel cuyas características se alinean directamente con sus requisitos operativos.

- Si su enfoque principal es el análisis de precisión (por ejemplo, TGA, pruebas ambientales): Priorice una uniformidad de temperatura excepcional (cámara cúbica) y un controlador PID altamente estable.

- Si su enfoque principal es el control de calidad de alto rendimiento: Busque velocidades de calentamiento/enfriamiento rápidas y elementos calefactores robustos y modulares para minimizar el tiempo de inactividad.

- Si su enfoque principal es la investigación de materiales sensibles: Las capacidades de control de atmósfera (gas inerte o vacío) y el funcionamiento eléctrico libre de contaminación no son negociables.

- Si su enfoque principal es el calentamiento general de laboratorio: Una unidad bien aislada con un controlador digital confiable y características de seguridad robustas le brindará el mejor valor a largo plazo.

En última instancia, comprender estas características operativas le permite seleccionar una herramienta que no es solo una fuente de calor, sino un instrumento preciso para alcanzar sus metas.

Tabla de resumen:

| Categoría de característica | Componentes clave | Beneficios |

|---|---|---|

| Control de temperatura | Controladores PID, Interfaces digitales, Controladores de potencia SCR | Ciclos térmicos precisos y repetibles, seguridad mejorada |

| Elementos calefactores y aislamiento | Elementos SiC/MoSi2, Aislamiento de fibra cerámica | Alta eficiencia, calentamiento rápido, ahorro de energía |

| Diseño de la cámara | Construcción de doble pared, Geometría cúbica, Control de atmósfera | Distribución uniforme del calor, seguridad del operador, prevención de contaminación |

¿Listo para elevar las capacidades de su laboratorio con un horno de alta temperatura personalizado? KINTEK se especializa en soluciones avanzadas, incluidos hornos mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Aprovechando nuestra sólida I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas, garantizando precisión, eficiencia y confiabilidad. Contáctenos hoy para analizar cómo podemos apoyar sus objetivos.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso