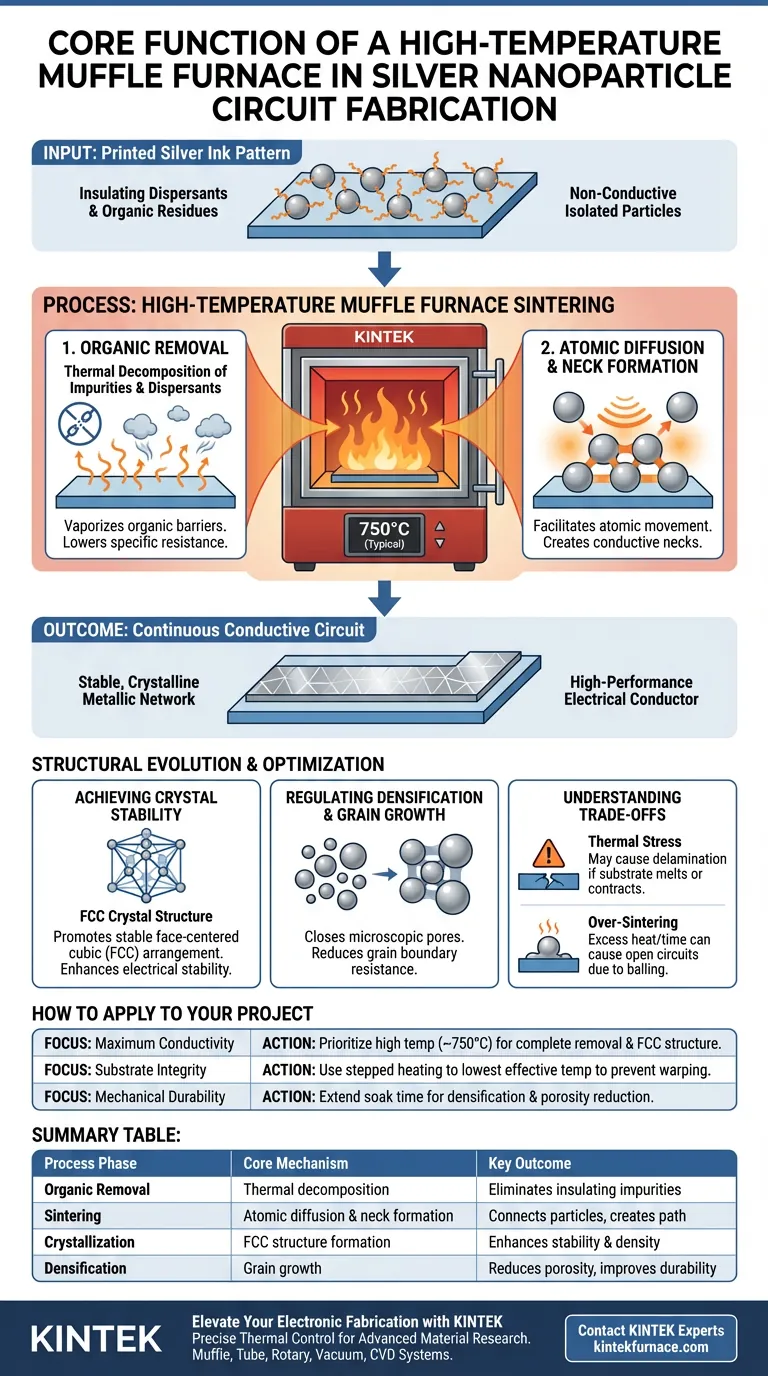

La función principal de un horno mufla de alta temperatura es facilitar el proceso de sinterización, que transforma las nanopartículas de plata aisladas en un circuito conductor continuo. Lo logra proporcionando un entorno de alta temperatura (que típicamente alcanza los 750 °C) para descomponer térmicamente los dispersantes aislantes y los residuos orgánicos. Esto permite que los átomos de plata se difundan, creando "cuellos" físicos entre las partículas que establecen una ruta de baja resistencia para la electricidad.

El horno mufla sirve como el punto de transición crítico donde un patrón impreso de tinta de plata se convierte en un componente electrónico funcional. Al gestionar la descomposición térmica de las impurezas y promover la difusión atómica, el horno asegura la formación de una red metálica cristalina estable.

La Mecánica de la Transformación Térmica

Eliminación de la Barrera Orgánica

Antes de la sinterización, las nanopartículas de plata están recubiertas con dispersantes y residuos orgánicos que les impiden agruparse en forma líquida. Estos recubrimientos son esencialmente aislantes que bloquean el flujo de electricidad entre las partículas.

El horno mufla utiliza calor extremo para desencadenar la descomposición térmica, vaporizando estas cadenas orgánicas e impurezas biológicas. Este paso es vital porque incluso cantidades mínimas de carbono residual pueden aumentar significativamente la resistencia específica del circuito.

Difusión Atómica y Formación de Cuellos

A medida que aumenta la temperatura, los átomos de plata en la superficie de las nanopartículas se vuelven muy móviles. Esta energía térmica facilita el movimiento de los átomos a través de los límites de las partículas, lo que lleva a la formación de puentes físicos conocidos como cuellos.

Estos cuellos fusionan las partículas individuales en una red conductora continua. Este cambio estructural es lo que permite que el material pase de ser una colección de puntos aislados a un conductor eléctrico de alto rendimiento.

Evolución Estructural y Cristalización

Lograr la Estabilidad Cristalina

El entorno de alta temperatura del horno hace más que simplemente fundir superficies; mejora la cristalización interna de la plata. Específicamente, promueve la formación de una estructura cristalina cúbica centrada en las caras (FCC) estable.

Esta disposición FCC es la configuración más eficiente y estable para los átomos de plata en un circuito conductor. Una estructura cristalina bien definida asegura que el circuito permanezca duradero y mantenga propiedades eléctricas consistentes con el tiempo.

Regulación de la Densificación y el Crecimiento de Grano

El calentamiento controlado gestiona la densificación de partículas, que es el proceso de cerrar los poros microscópicos entre las nanopartículas. Esta reducción de la porosidad hace que el circuito final sea más robusto mecánicamente y menos propenso a fallas.

Durante esta fase, ocurre el crecimiento de grano a medida que los cristales de plata más pequeños se fusionan en otros más grandes. Esto reduce el número de límites de grano, que son áreas de mayor resistencia eléctrica, mejorando aún más la conductividad general de la traza de plata.

Comprensión de las Compensaciones

Estrés Térmico y Limitaciones del Sustrato

Si bien las altas temperaturas (750 °C) son excelentes para la cristalización de la plata, superan los puntos de fusión de muchos sustratos comunes como plásticos o vidrio de baja calidad. Debe asegurarse de que la estabilidad térmica de su sustrato se alinee con la temperatura de sinterización requerida para la tinta de plata.

El enfriamiento rápido después del ciclo del horno también puede introducir estrés térmico. Si la película de plata y el sustrato se contraen a diferentes velocidades, puede provocar delaminación o microfisuras en el circuito.

Sobresinterización y Desconexión

El tiempo o la temperatura excesivos en el horno mufla pueden provocar una sobresinterización, donde las partículas de plata migran de manera demasiado agresiva. En casos extremos, esto hace que la plata se "aglutine" debido a la tensión superficial, rompiendo la línea continua y creando un circuito abierto.

Encontrar el equilibrio entre eliminar todos los subproductos orgánicos y mantener la integridad geométrica del circuito es el principal desafío del ciclo térmico.

Cómo Aplicar Esto a Su Proyecto

Al integrar un horno mufla de alta temperatura en su flujo de trabajo de fabricación, su enfoque debe regirse por sus requisitos de rendimiento específicos.

- Si su enfoque principal es la Máxima Conductividad: Priorice temperaturas más altas cerca de los 750 °C para garantizar la eliminación completa de materia orgánica y una estructura cristalina cúbica centrada en las caras estable.

- Si su enfoque principal es la Integridad del Sustrato: Utilice un perfil de calentamiento escalonado para alcanzar la temperatura de sinterización efectiva más baja, evitando que el sustrato se deforme o se derrita.

- Si su enfoque principal es la Durabilidad Mecánica: Concéntrese en la fase de densificación extendiendo el tiempo de "mantenimiento" a la temperatura máxima para minimizar la porosidad interna y la resistencia de los límites de grano.

Un ciclo térmico controlado con precisión es el factor definitivo para transformar las nanopartículas de plata de una simple tinta a un medio electrónico de alto rendimiento.

Tabla Resumen:

| Fase del Proceso | Mecanismo Central | Resultado Clave |

|---|---|---|

| Eliminación de Orgánicos | Descomposición térmica | Elimina dispersantes aislantes e impurezas |

| Sinterización | Difusión atómica y formación de cuellos | Conecta las partículas en una ruta conductora continua |

| Cristalización | Formación de estructura FCC | Mejora la estabilidad eléctrica y la densidad cristalina |

| Densificación | Crecimiento de grano | Reduce la porosidad para una durabilidad mecánica superior |

Mejore Su Fabricación Electrónica con KINTEK

El control térmico preciso es la diferencia entre una traza fallida y un circuito de alto rendimiento. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de hornos mufla, tubulares, rotatorios, de vacío y CVD de alta precisión, todos personalizables para cumplir con las exigentes demandas de la sinterización de nanopartículas de plata y la investigación de materiales avanzados.

Ya sea que esté buscando la máxima conductividad o un procesamiento sensible al sustrato, nuestros hornos de laboratorio de alta temperatura proporcionan la uniformidad y confiabilidad que su proyecto requiere.

¿Listo para optimizar su flujo de trabajo de sinterización?

Póngase en contacto con los expertos de KINTEK hoy mismo para una solución personalizada

Guía Visual

Referencias

- Hyeong-Jin Park, Seung Jae Moon. Physical Characteristics of Sintered Silver Nanoparticle Inks with Different Sizes during Furnace Sintering. DOI: 10.3390/ma17050978

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo se aplican los hornos mufla en los procesos de tratamiento térmico? Logre un control preciso para propiedades de material superiores

- ¿Cuáles son las ventajas técnicas de utilizar un horno de calentamiento infrarrojo para la pirólisis rápida de celulosa? Mayores rendimientos

- ¿Qué tipos de elementos calefactores se utilizan en los hornos eléctricos de tipo caja? Elija el elemento adecuado para su laboratorio

- ¿Por qué se requiere un horno mufla de alta temperatura para el tratamiento de envejecimiento a 1000 grados Celsius? Evaluar la durabilidad del CeZrPAl

- ¿Qué papel juega un horno mufla en la síntesis de g-C3N4/TiO2? Procesamiento Térmico Esencial para Compuestos

- ¿Cuál es la diferencia entre un horno mufla y un horno normal? Elija la herramienta adecuada para la pureza frente a la velocidad

- ¿Qué papel juega un horno mufla de alta temperatura en la preparación de blancos cerámicos de SrNbO3? Síntesis Explicada

- ¿Cómo se fabrican los hornos mufla? Descubra la ingeniería de precisión para su laboratorio