En resumen, los hornos mufla se utilizan en el tratamiento térmico para procesos como el recocido, el endurecimiento, el revenido y la normalización. Sobresalen en estas tareas porque su cámara cerrada, o "mufla", aísla el material de los elementos calefactores, lo que permite un control de temperatura extremadamente preciso y una atmósfera controlada. Esto evita la contaminación y asegura que las propiedades del material se modifiquen de manera uniforme y predecible.

El verdadero valor de un horno mufla en el tratamiento térmico no es solo su capacidad para calentarse, sino su capacidad para crear un entorno perfectamente controlado y aislado. Esto permite a los metalúrgicos manipular con precisión la estructura interna de un material sin dañar su superficie.

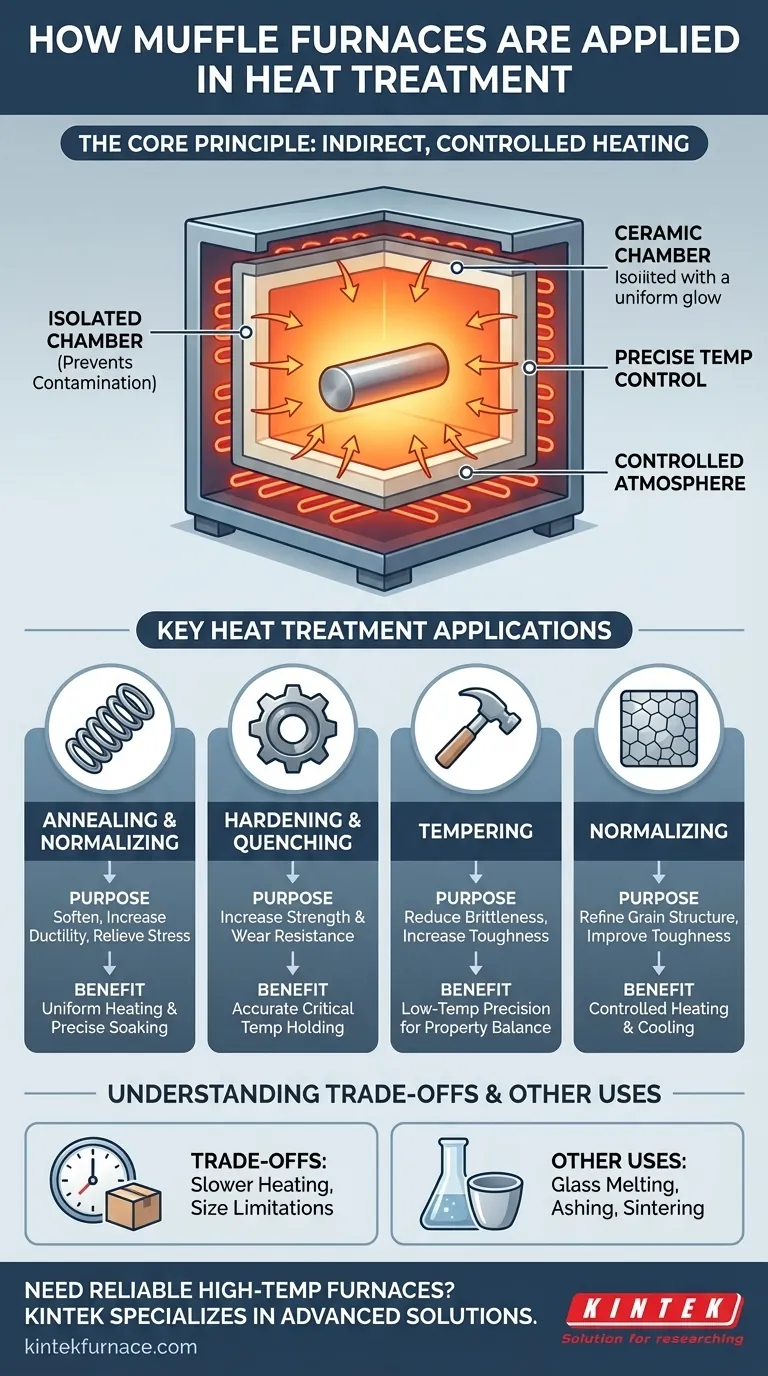

El Principio Central: Calentamiento Indirecto y Controlado

Un horno mufla se define por su característica de diseño central: la mufla. Comprender este componente es clave para entender su aplicación en el tratamiento térmico.

¿Qué es una "Mufla"?

Una mufla es una cámara dedicada hecha de un material de alta temperatura y térmicamente conductor, a menudo una cerámica. El material a tratar térmicamente se coloca dentro de esta cámara.

Los elementos calefactores del horno calientan el exterior de la mufla. Luego, el calor se transfiere a través de las paredes de la mufla para calentar uniformemente el material en su interior.

El Beneficio del Aislamiento

Este método de calentamiento indirecto es la principal ventaja del horno. El material nunca entra en contacto directo con los elementos calefactores ni con ningún subproducto de la combustión.

Este aislamiento previene reacciones superficiales como la oxidación y la descarburación, que pueden comprometer la integridad de la pieza terminada. También permite la introducción de un gas específico (como nitrógeno o argón) para crear una atmósfera controlada y no reactiva.

Logrando Uniformidad y Precisión

Al calentar toda la cámara de la mufla, el horno proporciona un calor radiante excepcionalmente uniforme desde todas las direcciones. Esto elimina los puntos calientes y asegura que toda la pieza alcance la temperatura objetivo de manera uniforme, lo cual es fundamental para resultados consistentes en el tratamiento térmico.

Aplicaciones Clave del Tratamiento Térmico

El control preciso que ofrece un horno mufla lo hace ideal para los procesos metalúrgicos más comunes. Cada proceso utiliza un ciclo térmico específico para lograr una propiedad mecánica diferente.

Recocido y Normalización

Estos procesos se utilizan para ablandar metales, aumentar su ductilidad y aliviar las tensiones internas. Ambos implican calentar el material a una temperatura específica y luego enfriarlo a una velocidad controlada, a menudo lenta. El horno mufla garantiza que las temperaturas de calentamiento y mantenimiento se mantengan con alta precisión.

Endurecimiento y Temple

El endurecimiento se utiliza para aumentar la resistencia y la resistencia al desgaste de un material, especialmente el acero. Requiere calentar el metal a una temperatura crítica antes de que se enfríe rápidamente (temple) en un medio como aceite, agua o aire. La capacidad del horno mufla para alcanzar y mantener esa temperatura precisa es esencial para un ciclo de endurecimiento exitoso.

Revenido (Templado)

Después de que una pieza se endurece, a menudo es extremadamente quebradiza. El revenido es un tratamiento térmico posterior a una temperatura más baja que reduce esta fragilidad y aumenta la tenacidad. El control preciso de la temperatura del horno mufla es fundamental, ya que incluso pequeñas desviaciones pueden alterar drásticamente el equilibrio final de dureza y tenacidad.

Comprender las Compensaciones

Aunque son muy eficaces, los hornos mufla no son la solución universal para todas las tareas de calentamiento. Su diseño conlleva limitaciones específicas.

Tasas de Calentamiento Más Lentas

Debido a que el calor debe transferirse indirectamente a través de las paredes de la mufla, el tiempo que se tarda en alcanzar la temperatura objetivo puede ser mayor que en un horno de combustión directa. Esto los hace menos eficientes para la producción de muy gran volumen donde el tiempo de ciclo es la principal preocupación.

Limitaciones de Tamaño y Volumen

Los hornos mufla generalmente están diseñados para trabajos a escala de laboratorio o para el tratamiento de componentes más pequeños. La complejidad y el costo de fabricar muflas cerámicas muy grandes limitan su uso para tratar piezas masivas, las cuales a menudo se manejan en hornos más grandes de combustión directa o de inducción.

Aplicaciones Más Allá de los Metales

Los principios de calentamiento limpio y preciso hacen que los hornos mufla sean valiosos en otras industrias. Se utilizan para fundir y dar forma al vidrio, incinerar muestras para análisis químico y sinterizar piezas cerámicas y de moldeo por inyección de metales.

Tomar la Decisión Correcta para su Objetivo

Su elección de proceso de tratamiento térmico depende completamente de las propiedades finales deseadas del material.

- Si su enfoque principal es ablandar un material para facilitar el mecanizado: Utilice el recocido para aumentar la ductilidad y aliviar las tensiones internas.

- Si su enfoque principal es lograr la máxima dureza y resistencia al desgaste: Utilice un proceso de endurecimiento, seguido de revenido para reducir la fragilidad.

- Si su enfoque principal es refinar la estructura del grano y mejorar la tenacidad: Utilice la normalización para obtener una microestructura más uniforme y deseable.

En última instancia, el horno mufla es una herramienta de precisión que le permite transformar las propiedades fundamentales de un material de una manera altamente controlada y repetible.

Tabla de Resumen:

| Proceso | Propósito | Beneficio Clave del Horno Mufla |

|---|---|---|

| Recocido | Ablandar metal, aumentar la ductilidad | Control preciso de la temperatura para un calentamiento uniforme |

| Endurecimiento | Aumentar la resistencia y la resistencia al desgaste | Mantenimiento preciso de la temperatura crítica |

| Revenido | Reducir la fragilidad, aumentar la tenacidad | Precisión a baja temperatura para el equilibrio de propiedades |

| Normalización | Refinar la estructura del grano, mejorar la tenacidad | Calentamiento y enfriamiento controlados para la consistencia |

¿Necesita un horno de alta temperatura fiable para su laboratorio? KINTEK se especializa en soluciones avanzadas como Hornos Mufla, de Tubo y de Vacío, respaldadas por una profunda personalización para satisfacer sus necesidades experimentales únicas. Mejore sus procesos de tratamiento térmico con nuestra ingeniería de precisión: contáctenos hoy para analizar cómo podemos apoyar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente