En esencia, un horno mufla se fabrica construyendo una caja altamente aislada, instalando elementos calefactores especializados alrededor de una cámara central aislada (la "mufla") e integrando un sofisticado sistema de control digital. El proceso se centra menos en la producción en masa y más en el ensamblaje cuidadoso y la integración de componentes de alto rendimiento diseñados para generar y contener calor extremo con precisión.

La calidad de un horno mufla no está determinada por una única técnica de fabricación, sino por la selección estratégica de sus componentes principales. Todo el proceso está diseñado para lograr tres objetivos críticos: control preciso de la temperatura, distribución uniforme del calor y aislamiento completo de la muestra contra la contaminación.

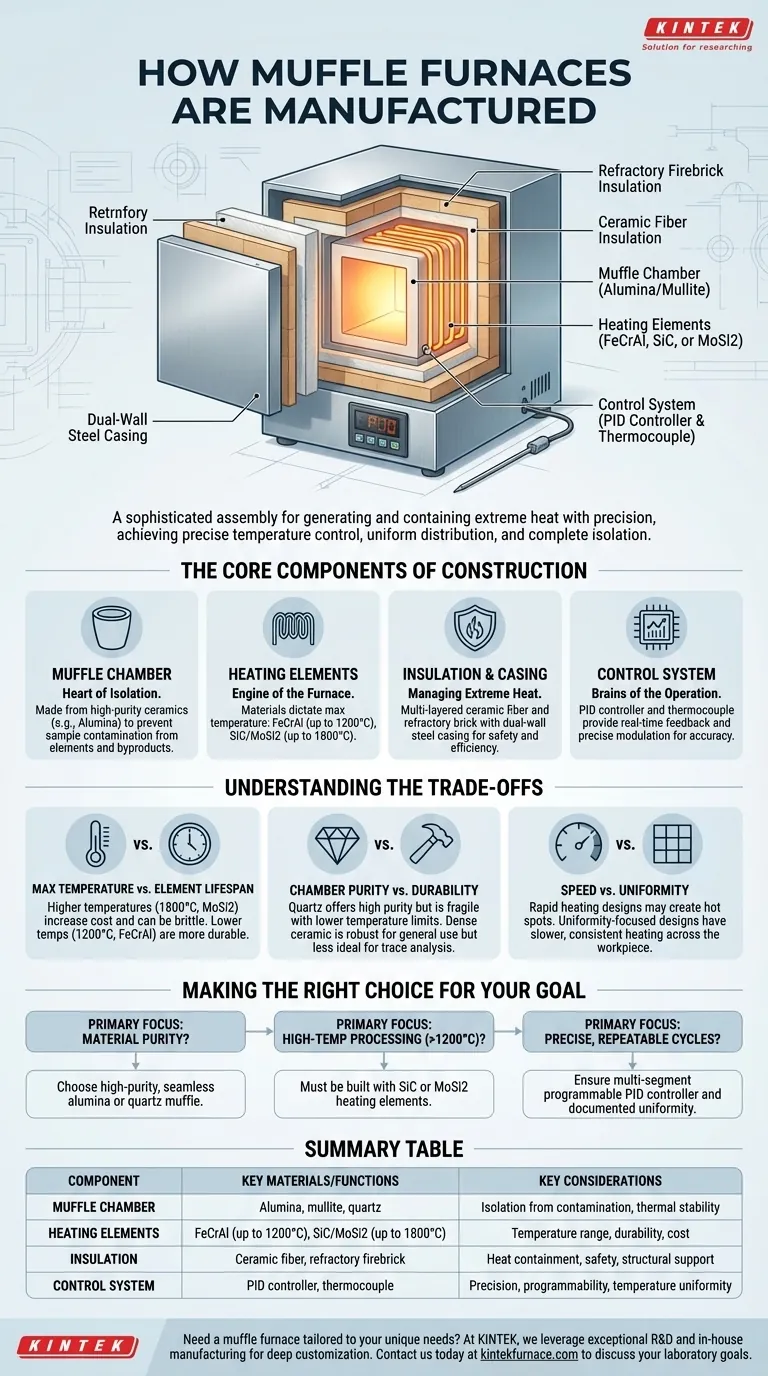

Los componentes básicos de la construcción

La fabricación de un horno mufla es un proceso de ensamblaje de sistemas distintos y de alto rendimiento. Cada componente se elige e integra para resolver un desafío térmico o atmosférico específico.

La Cámara Mufla: El Corazón del Aislamiento

El término "mufla" se refiere a la cámara interior que aísla el material que se está procesando de los elementos calefactores y sus subproductos. Esta es la clave para prevenir la contaminación.

Esta cámara se fabrica típicamente con cerámicas resistentes al calor y de alta pureza, como alúmina o mullita. Estos materiales se eligen por su excelente estabilidad térmica e inercia química, lo que garantiza que no reaccionen con la muestra incluso a altas temperaturas.

Elementos Calefactores: El Motor del Horno

El calor en sí es generado por robustos elementos calefactores eléctricos. La elección del material del elemento es una decisión crítica de fabricación que determina la temperatura máxima del horno.

Para temperaturas de hasta unos 1200 °C, los fabricantes utilizan aleaciones como hierro-cromo-aluminio (FeCrAl). Para temperaturas más altas (hasta 1800 °C), se requieren materiales más avanzados como el carburo de silicio (SiC) o el disiliciuro de molibdeno (MoSi2). Estos elementos se colocan estratégicamente alrededor del exterior de la mufla para proporcionar calor radiante y uniforme.

Aislamiento y Carcasa: Gestión del Calor Extremo

Contener temperaturas que pueden superar los 1500 °C requiere una estrategia de aislamiento de múltiples capas. La primera capa es típicamente fibra cerámica ligera, que proporciona una excelente resistencia térmica.

A esto le suelen seguir capas de ladrillo refractario duro para soporte estructural y aislamiento adicional. Todo el conjunto se aloja dentro de una robusta carcasa de acero de doble pared que permite la circulación de aire para mantener la superficie exterior segura al tacto.

Sistema de Control: El Cerebro de la Operación

Un horno mufla moderno se define por su precisión. Esto se logra integrando un termopar con un controlador digital PID (Proporcional-Integral-Derivativo).

El termopar, un sensor de temperatura colocado dentro de la cámara, proporciona retroalimentación en tiempo real. Luego, el controlador PID modula con precisión la potencia enviada a los elementos calefactores para seguir un perfil preprogramado de calentamiento, mantenimiento y enfriamiento con una precisión excepcional.

Comprender las Compensaciones

Las decisiones de fabricación impactan directamente en el rendimiento y el costo del horno. Comprender estas compensaciones es clave para seleccionar el instrumento adecuado.

Temperatura Máxima vs. Vida Útil del Elemento

Los hornos capaces de alcanzar los 1800 °C requieren costosos elementos MoSi2, que pueden ser frágiles y degradarse bajo ciertas condiciones atmosféricas. Un horno estándar de 1200 °C utiliza elementos FeCrAl mucho más duraderos y rentables. El costo de fabricación aumenta exponencialmente con la temperatura máxima de funcionamiento.

Pureza de la Cámara vs. Durabilidad

Si bien una mufla de cuarzo ofrece la mayor pureza para trabajos analíticos sensibles, es frágil y tiene un límite de temperatura más bajo. Una cámara de cerámica de alúmina densa y alta es más robusta y adecuada para aplicaciones de propósito general, como la calcinación o el tratamiento térmico de metales, pero puede no ser ideal para el análisis de oligoelementos.

Velocidad vs. Uniformidad

Un diseño que prioriza el calentamiento rápido puede tener elementos colocados muy cerca de la cámara, creando potencialmente puntos calientes. Un fabricante centrado en la uniformidad se asegurará de que haya suficiente espacio para que el calor se irradie y distribuya uniformemente, lo que resultará en un calentamiento más lento pero más consistente en toda la pieza de trabajo.

Tomar la Decisión Correcta para su Objetivo

El horno "mejor" fabricado es el que está construido para su aplicación específica. Al evaluar un instrumento, considere los componentes con los que fue construido.

- Si su enfoque principal es la pureza del material: Elija un horno fabricado con una mufla de alúmina o cuarzo sin juntas y de alta pureza para evitar la contaminación de la muestra por fibras aislantes o subproductos del elemento.

- Si su enfoque principal es el procesamiento a alta temperatura (>1200°C): Su horno debe estar fabricado con elementos calefactores de Carburo de Silicio (SiC) o Disiliciuro de Molibdeno (MoSi2) diseñados para cargas térmicas extremas.

- Si su enfoque principal son los ciclos precisos y repetibles: Asegúrese de que el horno esté fabricado con un controlador PID programable de segmentos múltiples e incluya documentación de sus pruebas de uniformidad de temperatura.

Comprender estos principios de fabricación le permite seleccionar una herramienta que no es solo un horno, sino un instrumento preciso diseñado para su aplicación específica.

Tabla Resumen:

| Componente | Materiales/Funciones Clave | Consideraciones Clave |

|---|---|---|

| Cámara Mufla | Alúmina, mullita, cuarzo | Aislamiento de la contaminación, estabilidad térmica |

| Elementos Calefactores | FeCrAl (hasta 1200°C), SiC/MoSi2 (hasta 1800°C) | Rango de temperatura, durabilidad, costo |

| Aislamiento | Fibra cerámica, ladrillo refractario | Contención del calor, seguridad, soporte estructural |

| Sistema de Control | Controlador PID, termopar | Precisión, programabilidad, uniformidad de temperatura |

¿Necesita un horno mufla adaptado a sus necesidades únicas? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de alta temperatura, incluidos hornos mufla, de tubo, rotatorios, al vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus requisitos experimentales, mejorando la eficiencia y los resultados. Contáctenos hoy para analizar cómo podemos apoyar sus objetivos de laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón