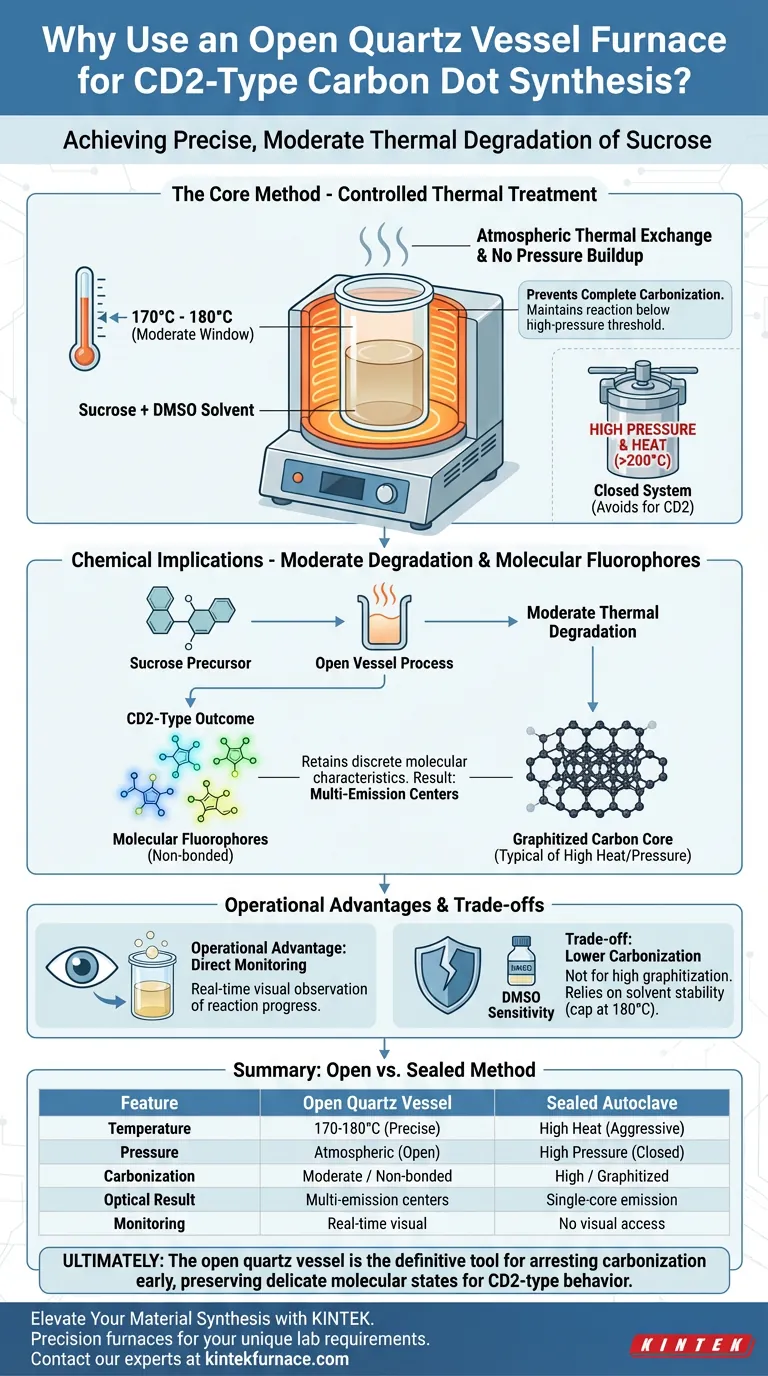

La razón principal para utilizar un horno de laboratorio con un recipiente abierto de cuarzo es lograr una degradación térmica precisa y moderada de la sacarosa dentro de una ventana de temperatura específica. Esta configuración permite a los investigadores mantener la reacción entre 170°C y 180°C, evitando la carbonización completa que típicamente ocurre en sistemas cerrados de alta presión.

Conclusión Clave: Este enfoque de sistema abierto prioriza la formación de fluoróforos moleculares sobre núcleos de carbono grafíticos. Al facilitar el intercambio térmico y prevenir la acumulación de presión, el método produce puntos CD2 "no enlazados" conocidos por sus características únicas de centro de multiemisión.

El Papel del Tratamiento Térmico Controlado

Para comprender por qué se utiliza este equipo específico, debe observar los requisitos térmicos de la síntesis de tipo CD2.

Apuntando a la Ventana de 170°C a 180°C

La síntesis de puntos de tipo CD2 se basa en una estrategia de temperatura "media a baja".

El horno de laboratorio está calibrado para mantener un entorno estable entre 170°C y 180°C. Este rango específico es fundamental para iniciar la descomposición de la sacarosa sin suministrar suficiente energía para forzar el material a un estado completamente grafítico.

Facilitando el Intercambio Térmico

Un recipiente abierto de cuarzo permite un intercambio térmico eficiente entre el disolvente (DMSO) y el entorno del horno.

A diferencia de un autoclave sellado, que atrapa calor y presión, el recipiente abierto asegura que el disolvente permanezca a la temperatura de procesamiento deseada a través del equilibrio con la atmósfera del horno.

Implicaciones Químicas del Sistema Abierto

La configuración física dicta directamente la estructura química de los nanomateriales resultantes.

Degradación Moderada de la Sacarosa

El objetivo de este método es la degradación térmica moderada, no la combustión o carbonización completa.

Al utilizar un recipiente abierto con dimetilsulfóxido (DMSO) como disolvente, el proceso descompone suavemente el precursor de sacarosa. Esta descomposición controlada preserva estructuras químicas específicas que de otro modo se destruirían en entornos más agresivos.

Producción de Fluoróforos Moleculares

El resultado de este calentamiento suave es la producción de fluoróforos moleculares.

Dado que la reacción no se lleva a la carbonización completa, los puntos resultantes se definen como "no enlazados". Esto significa que conservan características moleculares discretas en lugar de formar un núcleo de carbono unificado y grafítico.

Características de Multiemisión

La preservación de estos fluoróforos moleculares otorga a los puntos de tipo CD2 características de centro de multiemisión.

Esta versatilidad óptica es un resultado directo de la carbonización incompleta permitida por el método de horno abierto.

Ventajas Operativas

Más allá del resultado químico, el equipo ofrece beneficios prácticos para la gestión de la reacción.

Monitorización Directa del Proceso

La naturaleza abierta del recipiente de cuarzo permite la monitorización visual directa del progreso de la reacción.

Los investigadores pueden observar cambios de color o transiciones físicas en tiempo real, lo que les permite detener la reacción precisamente cuando se alcanza el nivel de degradación deseado.

Comprender las Compensaciones

Si bien es eficaz para los puntos cuánticos de carbono tipo CD2, este método tiene limitaciones en comparación con otras técnicas de síntesis como la carbonización hidrotermal.

Menor Grado de Carbonización

Este método no es adecuado si su objetivo es crear puntos cuánticos de carbono altamente cristalinos y grafíticos.

El sistema abierto evita la acumulación de presión necesaria para forzar los átomos de carbono en una estructura de red gráfica apretada.

Sensibilidad al Disolvente

Dado que el recipiente está abierto, el proceso depende en gran medida de las propiedades del disolvente (DMSO).

Debe asegurarse de que la temperatura de operación no exceda el punto de ebullición o los límites de estabilidad del disolvente para evitar la evaporación o humos peligrosos, lo que requiere el límite de 170-180°C.

Tomando la Decisión Correcta para su Objetivo

Seleccione su equipo de síntesis en función de las propiedades ópticas y estructurales específicas que requiere para sus puntos cuánticos de carbono.

- Si su enfoque principal es generar fluoróforos moleculares: Utilice el método de recipiente abierto de cuarzo y horno para garantizar una degradación moderada y propiedades de multiemisión.

- Si su enfoque principal es la alta grafización: Evite este método y opte por un autoclave sellado (método hidrotermal) para lograr mayores presiones y formación de núcleos de carbono.

En última instancia, el recipiente abierto de cuarzo es la herramienta definitiva para detener el proceso de carbonización de forma temprana, preservando los delicados estados moleculares requeridos para el comportamiento de tipo CD2.

Tabla Resumen:

| Característica | Método de Recipiente Abierto de Cuarzo | Método de Autoclave Sellado |

|---|---|---|

| Rango de Temperatura | 170°C - 180°C (Preciso/Moderado) | Calor Alto (Agresivo) |

| Nivel de Presión | Atmosférico (Sistema abierto) | Alta Presión (Cerrado) |

| Carbonización | Moderada / No enlazada | Alta / Grafítica |

| Resultado Óptico | Centros de multiemisión | Emisión de núcleo único |

| Monitorización | Observación visual en tiempo real | Sin acceso visual |

Mejore su Síntesis de Materiales con KINTEK

La precisión es la diferencia entre la carbonización completa y el fluoróforo molecular perfecto. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos personalizables para satisfacer sus requisitos de laboratorio únicos.

Ya sea que esté sintetizando puntos cuánticos de carbono tipo CD2 o desarrollando nanomateriales avanzados, nuestros hornos de alta temperatura proporcionan la estabilidad y el control térmico que su investigación exige.

¿Listo para optimizar su procesamiento térmico? Contacte a nuestros expertos hoy mismo para encontrar la solución de horno ideal para su laboratorio.

Guía Visual

Referencias

- Oleg Dimitriev, A. N. Nazarov. Photoluminescence quantum yield of carbon dots: emission due to multiple centers <i>versus</i> excitonic emission. DOI: 10.1039/d4na00033a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de considerar las opciones de apertura de puerta en un horno mufla? Optimice la seguridad y la eficiencia en su laboratorio

- ¿Cómo se utilizan los hornos mufla en la fabricación de productos electrónicos? Esenciales para el procesamiento térmico de precisión

- ¿Qué condiciones de reacción proporciona un horno mufla para la síntesis de g-C3N5? Optimice la producción de su fotocatalizador

- ¿Qué es un horno de caja y cuáles son sus otros nombres? Descubra sus usos y beneficios clave

- ¿Qué se debe hacer si la varilla de carburo de silicio en el horno mufla envejece? Recupere el rendimiento con consejos de expertos

- ¿Por qué es crucial un control preciso de la temperatura en un horno mufla durante la conversión de FeOOH a Fe2O3?

- ¿Cuáles son las diferencias clave de diseño entre los hornos mufla y los hornos de secado? Elija la herramienta adecuada para su laboratorio

- ¿Cuál es el principio del horno de mufla en el laboratorio? Logrando un calentamiento puro y libre de contaminantes