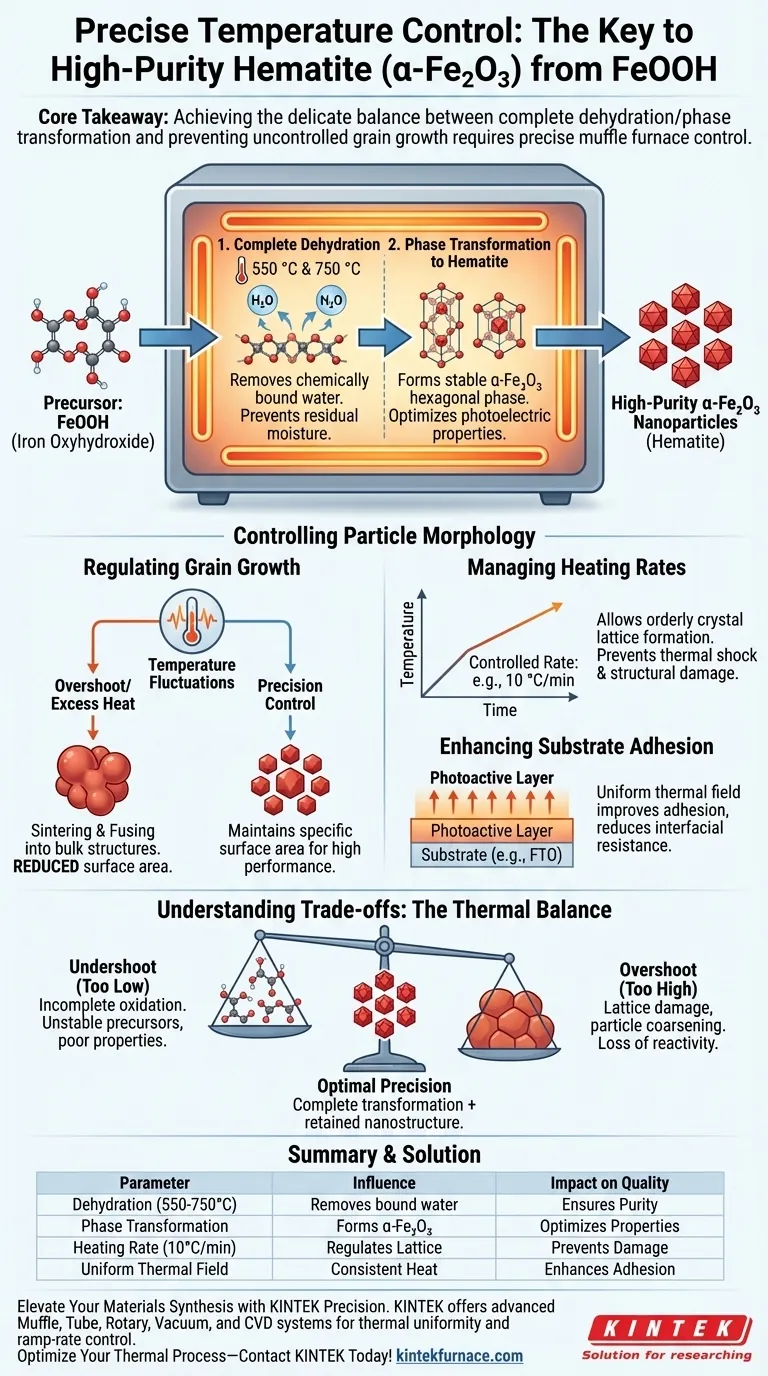

Un control preciso de la temperatura en un horno mufla es el factor determinante para lograr hematita ($\alpha$-Fe$_2$O$_3$) de alta pureza sin comprometer la estructura de las partículas. Regula directamente la deshidratación del FeOOH y gestiona la transformación crítica de la fase cristalina, asegurando que el material alcance el estado correcto mientras previene el crecimiento descontrolado de los granos.

Conclusión Clave El éxito en la conversión de FeOOH a Fe$_2$O$_3$ requiere un equilibrio delicado: la temperatura debe ser lo suficientemente alta para asegurar una deshidratación y transformación de fase completas, pero lo suficientemente estable para evitar que las nanopartículas se fusionen en granos más grandes y menos efectivos.

Impulsando la Pureza de Fase y la Cristalinidad

La función principal del horno mufla en este proceso es facilitar la conversión química completa del material precursor.

Asegurando una Deshidratación Completa

El proceso de conversión comienza con la eliminación del agua químicamente unida del oxihidróxido de hierro (FeOOH).

Se requieren temperaturas de sinterización específicas en múltiples etapas, a menudo establecidas en puntos de referencia como 550 °C y 750 °C, para llevar esta reacción a su fin. Sin una adherencia precisa a estos puntos de ajuste térmicos, la humedad residual o las fases intermedias pueden persistir, comprometiendo la pureza del material.

Apuntando a la Fase de Hematita

El objetivo final es la formación de la fase cristalina $\alpha$-Fe$_2$O$_3$ (hematita).

La precisión en la uniformidad de la temperatura asegura que el campo térmico que rodea a la muestra sea consistente. Esto facilita la transformación de precursores amorfos o inestables en los cristales de hematita de fase hexagonal estable necesarios para aplicaciones fotoeléctricas.

Controlando la Morfología de las Partículas

Más allá de la composición química, la estructura física del óxido resultante está estrictamente determinada por cómo se aplica el calor.

Regulando el Crecimiento de Grano

Las fluctuaciones de temperatura o el calor excesivo son las principales causas del crecimiento excesivo de grano.

Si la temperatura excede el punto deseado, la tasa de difusión de los átomos aumenta, haciendo que las nanopartículas se sintericen y fusionen en estructuras más grandes, similares a las de un material a granel. El control de precisión mantiene el área superficial específica requerida para nanomateriales de alto rendimiento.

Gestionando las Tasas de Calentamiento

La velocidad a la que aumenta la temperatura es tan crítica como la temperatura final de mantenimiento.

Una tasa de calentamiento controlada, como 10 °C/min, permite la formación ordenada de la red cristalina. Esto previene el daño estructural que puede ocurrir por choque térmico o expansión desigual durante la fase de rampa ascendente.

Mejorando la Adhesión al Sustrato

Para aplicaciones donde el óxido se cultiva sobre un sustrato (como FTO), el tratamiento térmico dicta la integridad mecánica.

Un campo térmico uniforme mejora la adhesión entre la capa fotoactiva y el sustrato. Esto reduce la resistencia interfacial, lo cual es vital para un contacto eléctrico eficiente.

Comprendiendo las Compensaciones

Al definir su perfil térmico, está equilibrando la cinética de la reacción con la preservación estructural.

La Consecuencia de Subestimar la Temperatura

Si la temperatura es demasiado baja o el calentamiento es no uniforme, la oxidación y la transformación de fase serán incompletas.

Esto deja precursores inestables o fases amorfas que carecen de las propiedades fotoeléctricas o magnéticas deseadas.

El Riesgo de Exceder la Temperatura

Si la temperatura es demasiado alta o fluctúa hacia arriba, corre el riesgo de dañar la red cristalina y de "agrandar" las partículas.

Aunque la conversión química pueda ser completa, el rendimiento funcional disminuye porque la estructura de nanopartículas finas —crítica para la reactividad superficial— se pierde por sinterización.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la conversión de FeOOH a Fe$_2$O$_3$, adapte la configuración de su horno a sus métricas de rendimiento específicas.

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que su horno pueda mantener tiempos de permanencia estrictos en múltiples etapas a 550 °C y 750 °C para garantizar la transformación completa a $\alpha$-Fe$_2$O$_3$.

- Si su enfoque principal es el Tamaño de Nanopartículas: Priorice un horno con excelente control de la tasa de rampa (por ejemplo, 10 °C/min) y estabilidad para prevenir picos de temperatura que desencadenen el crecimiento de grano.

En última instancia, la calidad de su producto final de hematita depende menos de la temperatura máxima alcanzada y más de la precisión y uniformidad del camino térmico seguido para llegar allí.

Tabla Resumen:

| Parámetro | Influencia en el Proceso | Impacto en la Calidad |

|---|---|---|

| Deshidratación (550°C - 750°C) | Elimina el agua ligada del FeOOH | Previene la humedad residual y asegura la pureza |

| Transformación de Fase | Formación de $\alpha$-Fe$_2$O$_3$ (hematita) | Optimiza las propiedades fotoeléctricas y magnéticas |

| Tasa de Calentamiento (ej. 10 °C/min) | Regula la formación de la red cristalina | Previene el choque térmico y el daño estructural |

| Campo Térmico Uniforme | Distribución de calor consistente | Mejora la adhesión al sustrato y reduce la resistencia |

| Control de Grano | Limita las tasas de difusión atómica | Mantiene una alta área superficial para nanomateriales |

Mejore la Síntesis de sus Materiales con la Precisión de KINTEK

No permita que las fluctuaciones de temperatura comprometan su hematita de alta pureza. Respaldada por I+D y fabricación expertas, KINTEK ofrece sistemas avanzados de Mufla, Tubo, Rotatorio, Vacío y CVD diseñados para ofrecer la uniformidad térmica y el control de la tasa de rampa esenciales para transformaciones de fase sensibles. Ya sea que necesite hornos de alta temperatura estándar de laboratorio o una solución totalmente personalizable para sus necesidades de investigación únicas, nuestro equipo está aquí para ayudarle a lograr resultados consistentes y de alto rendimiento.

Optimice su Proceso Térmico — ¡Contacte a KINTEK Hoy!

Guía Visual

Referencias

- Combining Cocatalyst and Oxygen Vacancy to Synergistically Improve Fe2O3 Photoelectrochemical Water Oxidation Performance. DOI: 10.3390/cryst15010085

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo contribuyen los hornos mufla a la producción de cerámicas técnicas? Consiga cerámicas densas y de alta pureza con precisión

- ¿Cuáles son algunas opciones adicionales disponibles para los hornos de caja? Mejore su eficiencia de procesamiento térmico

- ¿Qué medidas de seguridad se deben tomar al manipular termopares en un horno mufla? Consejos esenciales para un funcionamiento seguro

- ¿Qué hace que los hornos mufla sean adecuados para las instituciones educativas? Herramientas seguras y rentables para los laboratorios de estudiantes

- ¿Qué tipos de análisis se pueden realizar utilizando un horno de mufla? Pruebas esenciales de alta temperatura para resultados precisos

- ¿Qué componentes clave se utilizan en los hornos mufla de vacío para garantizar una dispersión precisa del gas? Descubra el Sistema MFC y BPR

- ¿Qué hace que los hornos mufla sean versátiles en sus aplicaciones? Desbloquee el calentamiento de precisión para diversas industrias

- ¿Cómo se controla la temperatura en un horno de mufla? Consiga un calentamiento de precisión para su laboratorio