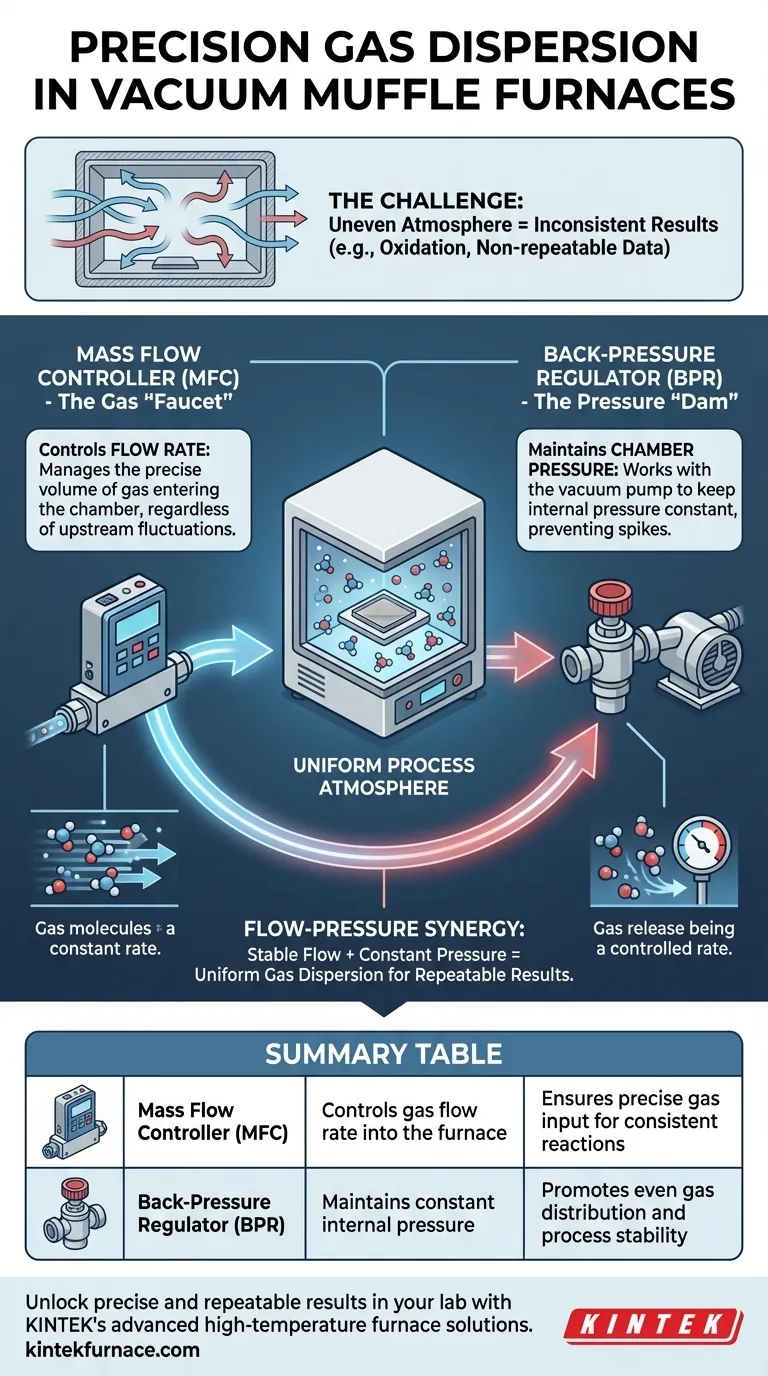

Para garantizar una dispersión precisa del gas, los hornos mufla de vacío dependen de un sistema coordinado de dos componentes principales: un Controlador de Flujo Másico (MFC) y un Regulador de Contrapresión (BPR). El MFC controla con precisión el volumen de gas que entra en la cámara del horno, mientras que el BPR trabaja con la bomba de vacío para mantener una presión interna constante, garantizando que el gas entrante se distribuya uniformemente por todo el espacio.

El principio central es una estrategia de control de dos partes. Un componente gobierna la tasa de flujo de gas hacia la cámara, mientras que el segundo gobierna la presión dentro de la cámara. Esta sinergia es lo que transforma una simple caja calentada en una herramienta de procesamiento atmosférico precisa y repetible.

El Desafío: Crear una Atmósfera de Proceso Uniforme

Lograr una atmósfera perfectamente controlada dentro de un horno de alta temperatura es un desafío de ingeniería significativo. Sin un control preciso, el gas puede estratificarse, crear bolsas de atmósfera inconsistente o fluir de manera desigual sobre la muestra.

Esta falta de uniformidad puede arruinar experimentos o tiradas de producción, lo que lleva a problemas como reacciones químicas incompletas, oxidación del material o resultados de prueba no repetibles para aplicaciones como el análisis metalúrgico o la prueba de polímeros.

El Sistema de Dos Partes para el Control de Gases

Para resolver esto, los hornos mufla de vacío modernos utilizan un sistema sofisticado donde dos componentes trabajan en tándem. Pensar en ello como un sistema, en lugar de partes individuales, es la clave para comprender su eficacia.

El Controlador de Flujo Másico (MFC): El "Grifo" de Gas

El Controlador de Flujo Másico (MFC) es el componente responsable de gestionar la cantidad de gas introducido en el horno.

Piense en él como un grifo altamente inteligente y automatizado. Lo programa para un gas específico y una tasa de flujo específica (por ejemplo, en mililitros por minuto), y entrega esa cantidad exacta, independientemente de las fluctuaciones de presión aguas arriba.

Como se señala en las especificaciones técnicas, los MFC de gama alta pueden ser preprogramados para gestionar con precisión docenas de gases diferentes, proporcionando la flexibilidad necesaria para diversas aplicaciones de investigación y prueba.

El Regulador de Contrapresión (BPR): La "Presa" de Presión

Mientras que el MFC controla la entrada de gas, el Regulador de Contrapresión (BPR) controla el entorno interno de la cámara. Se coloca en la línea de escape, justo antes de la bomba de vacío.

Su trabajo es mantener una presión constante y estable dentro del horno. Funciona como una presa, liberando solo la cantidad suficiente de gas a la bomba de vacío para mantener la presión interna en un nivel preciso y predeterminado.

Esto evita caídas o picos de presión que harían que el gas del MFC se dispersara erráticamente. El resultado es un entorno tranquilo y de estado estacionario donde el gas del proceso puede distribuirse uniformemente.

Cómo Funcionan Juntos: La Sinergia de Flujo-Presión

Ningún componente puede garantizar la precisión por sí solo. Es la combinación de una tasa de flujo estable y una presión estable lo que garantiza una dispersión uniforme del gas.

El MFC proporciona una cantidad constante y conocida de gas. El BPR garantiza que la "habitación" que está llenando ese gas tenga una presión constante y conocida.

Esta sinergia elimina las variables atmosféricas, asegurando que cada parte de su muestra esté expuesta a exactamente las mismas condiciones de gas. Esta es la base para un procesamiento confiable y repetible a alta temperatura.

Comprender las Limitaciones del Sistema

Aunque es muy eficaz, la precisión de este sistema depende del mantenimiento adecuado y de la comprensión de sus posibles puntos de fallo.

La Calibración No Es Negociable

Un MFC es tan bueno como su última calibración. Si el sensor del controlador se desvía, informará una tasa de flujo incorrecta, invalidando sus parámetros de proceso. La calibración regular con respecto a un estándar conocido es esencial para el trabajo de misión crítica.

La Bomba de Vacío es una Socia Crítica

El BPR solo puede regular la presión que crea la bomba de vacío. Una bomba débil, defectuosa o de tamaño inadecuado no podrá alcanzar el nivel de vacío necesario, haciendo ineficaz al BPR y comprometiendo todo el sistema atmosférico.

Pureza y Compatibilidad del Gas

El sistema controla con precisión el flujo de gas, pero no puede controlar su calidad. Usar gas impuro o contaminado introducirá variables no deseadas en su proceso. Además, debe asegurarse de que el gas de proceso seleccionado no sea corrosivo para la cámara del horno, los sensores o las juntas a la temperatura objetivo.

Tomar la Decisión Correcta para su Objetivo

Comprender este sistema le permite asegurarse de que su equipo esté funcionando de manera óptima para su aplicación específica.

- Si su enfoque principal es la pureza del material y el recocido: Su principal preocupación es la capacidad del MFC para suministrar un flujo constante e ininterrumpido de gas inerte como argón o nitrógeno para prevenir cualquier oxidación.

- Si su enfoque principal es la repetibilidad del proceso para el control de calidad: Debe validar el rendimiento tanto del MFC como del BPR, ya que su sinergia es lo que garantiza que cada corrida tenga condiciones atmosféricas idénticas.

- Si su enfoque principal son las pruebas analíticas como el calcinado: La precisión del MFC es primordial, ya que garantiza que el gas reactivo (como el oxígeno) se suministre a una velocidad controlada para una combustión completa y uniforme.

Dominar la relación entre el flujo de gas y la presión de la cámara es la clave para desbloquear resultados consistentes, confiables y precisos de su horno mufla de vacío.

Tabla de Resumen:

| Componente | Función | Beneficio Clave |

|---|---|---|

| Controlador de Flujo Másico (MFC) | Controla la tasa de flujo de gas hacia el horno | Garantiza una entrada de gas precisa para reacciones consistentes |

| Regulador de Contrapresión (BPR) | Mantiene la presión interna constante | Promueve una distribución uniforme del gas y estabilidad del proceso |

Desbloquee resultados precisos y repetibles en su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Nuestra experiencia en I+D y fabricación interna nos permite proporcionar sistemas personalizados como hornos Mufla, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD, mejorados con una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo podemos optimizar su dispersión de gas y el rendimiento general del horno.

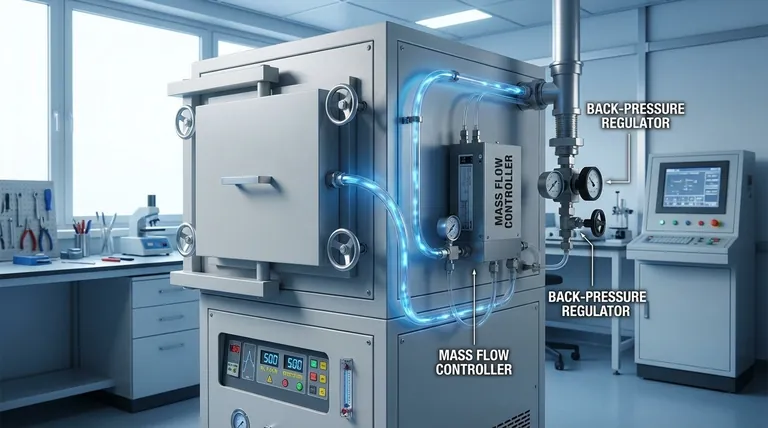

Guía Visual

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- Brida CF KF Conjunto de sellado de paso de electrodos de vacío para sistemas de vacío

- Brida de Ultra Alto Vacío Tapón de Aviación Vidrio Sinterizado Conector Circular Hermético para KF ISO CF

- Conector de paso de electrodos de ultravacío Cable de alimentación con brida para aplicaciones de alta precisión

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué significa inerte en las atmósferas de los hornos? Proteja los materiales de la oxidación con gases inertes.

- ¿Cuál es el propósito principal del tratamiento térmico? Transformar las propiedades del metal para un rendimiento superior

- ¿Cómo funciona una atmósfera químicamente inerte en un horno? Prevenir la oxidación y asegurar la pureza del material

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento

- ¿Cuáles son los beneficios medioambientales del uso de gases inertes en los hornos? Reducir los residuos y las emisiones para un proceso más ecológico