Más allá de una simple lista, las opciones adicionales para un horno de caja se dividen en categorías distintas diseñadas para mejorar el manejo de materiales, controlar la atmósfera de procesamiento, automatizar y monitorear las operaciones, y asegurar la fiabilidad a largo plazo. Estas mejoras transforman un horno de uso general en una herramienta especializada adaptada a procesos industriales específicos como el endurecimiento, el recocido o el templado.

Un horno de caja estándar proporciona calor, pero los sistemas opcionales son los que ofrecen un verdadero control del proceso. La decisión de añadir opciones consiste en pasar del calentamiento básico a la obtención de resultados de procesamiento térmico altamente repetibles, eficientes y documentados.

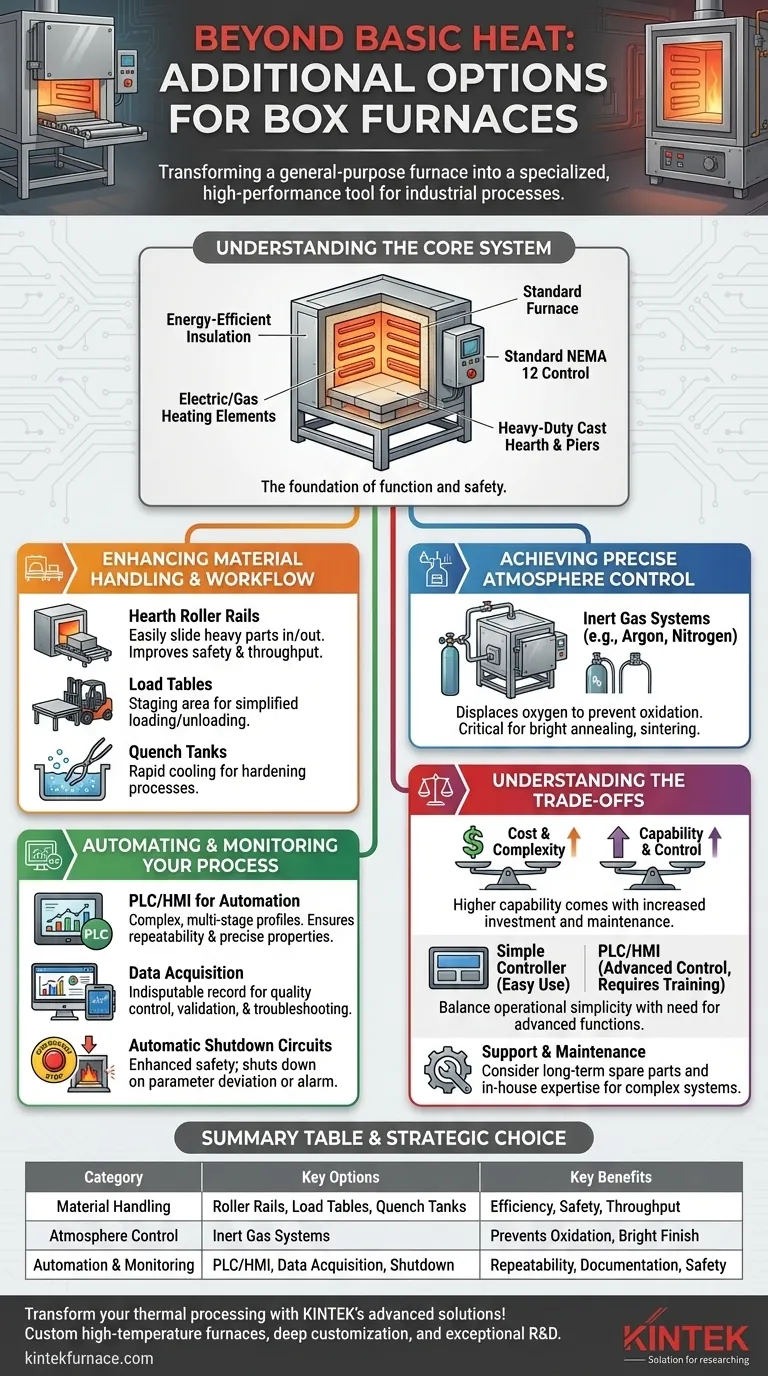

Comprendiendo el Sistema Principal

Antes de explorar las opciones, es esencial reconocer las características estándar que forman la base de un horno de caja moderno. Estas no son opcionales; son parte integral de su función básica y seguridad.

Diseño y Control Estándar

Un horno de caja típico está construido con aislamiento de alta densidad y eficiencia energética para retener el calor. Utiliza elementos calefactores eléctricos o calor de gas proporcional, controlados por un panel de control NEMA 12 estándar con un controlador de un solo punto y características de seguridad esenciales como un botón de parada de emergencia.

Durabilidad Incorporada

Características como los hogares y pilares de fundición de alta resistencia son estándar porque son críticos para soportar cargas a altas temperaturas y asegurar una larga vida útil del horno.

Mejora del Manejo de Materiales y el Flujo de Trabajo

Estas opciones se centran en mejorar la eficiencia del movimiento de materiales dentro y fuera del horno, reduciendo la mano de obra manual e integrando el horno en una línea de producción más grande.

Rieles de Rodillos de Hogar

Para cargas pesadas o voluminosas, los rieles de rodillos de hogar proporcionan una ventaja mecánica, permitiendo a los operadores deslizar fácilmente las piezas dentro y fuera de la zona caliente. Esto es crucial tanto para la seguridad como para el rendimiento.

Mesas de Carga

Una mesa de carga es una plataforma colocada delante del horno, a menudo a la misma altura que el hogar. Actúa como área de preparación, simplificando el proceso de carga y descarga, especialmente cuando se coordina con una carretilla elevadora o una grúa aérea.

Tanques de Templado

Para los procesos de endurecimiento, un tanque de templado es esencial. Colocado cerca del horno, permite el enfriamiento rápido de las piezas en un medio controlado (como agua, aceite o polímero) inmediatamente después de ser retiradas del calor.

Logrando un Control Preciso de la Atmósfera

Muchos materiales y procesos avanzados no pueden calentarse en el aire ambiente debido al riesgo de oxidación y formación de incrustaciones. Los sistemas de control de atmósfera abordan esto directamente.

Sistemas de Gas Inerte

Una opción sellada a gas con un sistema de gas inerte (utilizando gases como argón o nitrógeno) desplaza el oxígeno de la cámara de calentamiento. Esto es crítico para procesos como el recocido brillante o la sinterización, donde se requiere un acabado superficial limpio y no oxidado.

Automatizando y Monitoreando Su Proceso

Estos sistemas eliminan la variabilidad humana de la ecuación para garantizar que cada ciclo sea idéntico, documentado y seguro.

PLC/HMI para la Automatización de Procesos

La actualización de un controlador estándar a un Controlador Lógico Programable (PLC) con una Interfaz Hombre-Máquina (HMI) permite perfiles complejos de calentamiento y enfriamiento en múltiples etapas. Esta automatización es clave para lograr propiedades metalúrgicas precisas y garantizar la repetibilidad del proceso.

Adquisición de Datos

Un sistema de adquisición de datos registra automáticamente variables críticas del proceso como la temperatura y el tiempo. Esto proporciona un registro indiscutible para el control de calidad, la validación del proceso y la resolución de problemas, lo cual suele ser un requisito en la fabricación aeroespacial y médica.

Circuitos de Apagado Automático

Estos son sistemas de seguridad mejorados que pueden programarse para apagar el horno si se desvía de los parámetros establecidos o si se activa una alarma externa. Esto protege el equipo, el producto y al personal durante el funcionamiento desatendido.

Comprendiendo las Ventajas y Desventajas

Añadir opciones aumenta la capacidad, pero también introduce complejidad y costo. Es necesaria una evaluación clara de las ventajas y desventajas.

Costo vs. Capacidad

Un sistema de gas inerte proporciona resultados superiores para piezas sensibles, pero aumenta la inversión inicial y los costos operativos continuos (consumo de gas). Debe sopesar el costo frente al valor de prevenir la oxidación.

Simplicidad vs. Control

Un controlador digital estándar es simple de operar y mantener. Un PLC/HMI ofrece un control y registro de datos incomparables, pero requiere una capacitación del operador más sofisticada y soporte técnico para la programación y resolución de problemas.

Soporte y Mantenimiento

Más sistemas significan más posibles puntos de fallo. Si bien hay opciones disponibles como la instalación y puesta en marcha en campo, también debe considerar la disponibilidad a largo plazo de piezas de repuesto y la experiencia interna necesaria para mantener estos sistemas avanzados.

Tomando la Decisión Correcta para Su Aplicación

Los requisitos de su proceso deben dictar su elección de opciones.

- Si su enfoque principal es la alta producción y la eficiencia del flujo de trabajo: Priorice las opciones de manejo de materiales como los rieles de rodillos de hogar y las mesas de carga.

- Si su enfoque principal es la integridad del material y la prevención de la oxidación: El sistema de atmósfera de gas inerte es su opción más crítica.

- Si su enfoque principal es la repetibilidad del proceso y la documentación de calidad: Invierta en un PLC/HMI y un sistema de adquisición de datos.

- Si su enfoque principal es ejecutar ciclos de calor complejos de múltiples etapas: Un PLC/HMI no es una opción, sino una necesidad.

En última instancia, seleccionar las opciones correctas es una decisión estratégica que alinea las capacidades del horno directamente con sus objetivos de fabricación específicos.

Tabla Resumen:

| Categoría | Opciones Clave | Beneficios Clave |

|---|---|---|

| Manejo de Materiales | Rieles de Rodillos de Hogar, Mesas de Carga, Tanques de Templado | Mejora la eficiencia del flujo de trabajo, la seguridad y la producción |

| Control de Atmósfera | Sistemas de Gas Inerte | Previene la oxidación, ideal para recocido brillante y sinterización |

| Automatización y Monitoreo | PLC/HMI, Adquisición de Datos, Circuitos de Apagado Automático | Garantiza la repetibilidad, documentación y seguridad mejorada |

| Ventajas y Desventajas | Costo vs. Capacidad, Simplicidad vs. Control | Equilibra la inversión con las necesidades operativas y el mantenimiento |

¡Transforme su procesamiento térmico con las soluciones avanzadas de hornos de caja de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios hornos personalizados de alta temperatura, incluyendo hornos de Mufla, Tubo, Rotatorios, de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura una alineación precisa con sus requisitos experimentales únicos. ¡Contáctenos hoy mismo para discutir cómo podemos mejorar su eficiencia y resultados!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad