En esencia, un horno de mufla funciona mediante calentamiento indirecto. Utiliza elementos calefactores eléctricos para calentar una cámara exterior aislada, que luego irradia calor uniformemente a una cámara interior separada —la "mufla"— donde se coloca la muestra. Este diseño aísla la muestra de los elementos calefactores y de cualquier posible contaminante, asegurando un ambiente de alta temperatura limpio y precisamente controlado.

El principio definitorio no se trata solo de generar calor, sino de crear un ambiente de calentamiento aislado y limpio. La "mufla" es una barrera física que separa el material que se calienta de la fuente de energía directa, evitando la contaminación y asegurando la uniformidad de la temperatura.

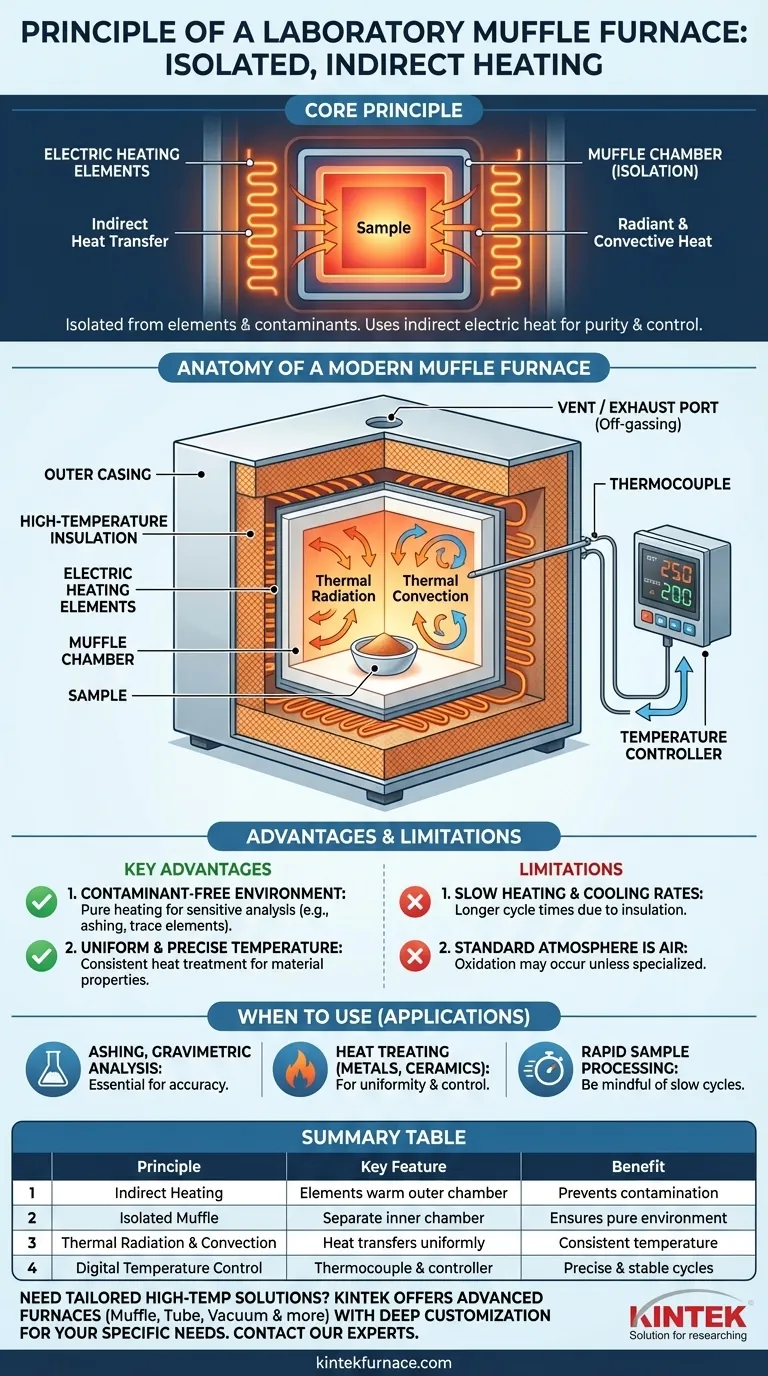

El Principio Fundamental: Calentamiento Aislado e Indirecto

El diseño de un horno de mufla es elegantemente simple y se centra en un objetivo principal: la pureza. A diferencia de un horno convencional o un horno de llama directa, cada componente está diseñado para proteger la integridad de la muestra.

La Cámara de la 'Mufla'

La "mufla" en sí es el corazón del horno. Es una cámara interior, típicamente hecha de cerámica de alta temperatura, que contiene la muestra.

Su propósito es actuar como una barrera. Aísla la muestra de los elementos calefactores eléctricos, evitando cualquier posible interacción o contaminación.

Elementos Calefactores Eléctricos

Los hornos de mufla de laboratorio modernos son eléctricos. Alambres o varillas de alta resistencia (hechos de materiales como nicrom o carburo de silicio) están incrustados dentro de las paredes del horno, fuera de la cámara de la mufla.

Cuando la electricidad fluye a través de estos elementos, se calientan intensamente debido a la resistencia eléctrica. No queman combustible, por lo que no hay subproductos de combustión como hollín o gases que puedan contaminar la muestra.

Mecanismos de Transferencia de Calor

El calor generado por los elementos debe viajar a la cámara de la mufla para llegar a la muestra. Esto ocurre a través de dos procesos físicos primarios.

- Radiación Térmica: Las paredes interiores calientes del horno irradian energía térmica directamente a la muestra, de manera similar a cómo el sol calienta la tierra. Esta es la forma dominante de transferencia de calor a temperaturas muy altas.

- Convección Térmica: El aire dentro de la cámara se calienta, se vuelve menos denso y circula. Este movimiento de aire caliente ayuda a distribuir la temperatura uniformemente por toda la mufla.

Este mecanismo dual asegura que la muestra se caliente uniformemente por todos los lados, evitando puntos calientes.

Anatomía de un Horno de Mufla Moderno

Más allá del principio fundamental, algunos componentes clave trabajan juntos para asegurar un funcionamiento fiable y preciso.

Aislamiento de Alta Temperatura

Todo el conjunto de calefacción está encerrado en gruesas capas de fibra cerámica o aislamiento de ladrillo refractario. Este material es crítico para minimizar la pérdida de calor, lo que permite que el horno alcance y mantenga temperaturas muy altas (a menudo más de 1000°C) de manera eficiente y segura.

El Termopar

Un termopar es un sensor de temperatura que se extiende dentro de la cámara de calentamiento. Mide continuamente la temperatura interna con alta precisión.

El Controlador de Temperatura

El termopar envía su lectura a un controlador de temperatura digital. Este controlador compara la temperatura real con el punto de ajuste del usuario.

Si la temperatura es demasiado baja, el controlador envía energía a los elementos calefactores. Si es demasiado alta, corta la energía. Este ciclo de retroalimentación constante mantiene la temperatura deseada con una estabilidad notable.

Ventilaciones y Puertos de Escape

La mayoría de los hornos de mufla incluyen un pequeño puerto o ventilación. Esto permite que la humedad o los vapores liberados de la muestra durante el calentamiento (un proceso llamado desgasificación) escapen, evitando la acumulación de presión y manteniendo una atmósfera interna consistente.

Comprendiendo las Ventajas y Desventajas

Aunque potente, un horno de mufla es una herramienta especializada con ventajas y limitaciones específicas.

Ventaja Clave: Un Ambiente Libre de Contaminantes

Esta es la razón principal para usar un horno de mufla. Para aplicaciones sensibles como la incineración (quemar material orgánico para medir el contenido inorgánico) o el análisis de elementos traza, cualquier contaminación de una fuente de combustible arruinaría los resultados. El aislamiento de la mufla garantiza la pureza.

Ventaja Clave: Temperatura Uniforme y Precisa

La combinación de un robusto aislamiento, calentamiento indirecto y un controlador digital proporciona una estabilidad y uniformidad de temperatura excepcionales. Esto es vital para la ciencia de los materiales, donde los tratamientos térmicos precisos determinan las propiedades finales de un material.

Limitación: Tasas de Calentamiento y Enfriamiento

El mismo aislamiento pesado que retiene tan bien el calor también hace que el horno sea lento para calentarse y, especialmente, lento para enfriarse. Un ciclo puede tardar varias horas, lo que debe tenerse en cuenta en cualquier flujo de trabajo de laboratorio.

Limitación: La Atmósfera Estándar es Aire

A menos que esté diseñado específicamente como un horno de vacío o de gas inerte, un horno de mufla estándar funciona en aire. El proceso de calentamiento aún puede causar oxidación, lo que puede ser indeseable para ciertos materiales.

Cómo Aplicar Esto a Su Proyecto

Su elección de usar un horno de mufla debe estar impulsada por los requisitos específicos de su trabajo.

- Si su enfoque principal es la incineración, el análisis gravimétrico o las pruebas de metales traza: El horno de mufla es innegociable, ya que su ambiente de calentamiento limpio es esencial para obtener resultados precisos.

- Si su enfoque principal es el tratamiento térmico de metales, cerámicas o vidrio: La excelente uniformidad de temperatura y el control preciso del horno son sus características más valiosas.

- Si su enfoque principal es el procesamiento rápido de muestras: Tenga en cuenta que los lentos ciclos de calentamiento y enfriamiento de un horno de mufla pueden ser un cuello de botella significativo en su flujo de trabajo.

En última instancia, el horno de mufla es la herramienta definitiva para cualquier aplicación que exija calor puro, uniforme y precisamente controlado.

Tabla Resumen:

| Principio | Característica Clave | Beneficio |

|---|---|---|

| Calentamiento Indirecto | Los elementos calefactores calientan una cámara exterior | Evita la contaminación de la muestra |

| Mufla Aislada | Cámara interior separada que contiene la muestra | Asegura un ambiente de calentamiento puro |

| Radiación y Convección Térmica | El calor se transfiere uniformemente desde todos los lados | Proporciona una temperatura consistente para resultados precisos |

| Control Digital de Temperatura | El termopar y el controlador mantienen el punto de ajuste | Ofrece ciclos de calentamiento precisos y estables |

¿Necesita una solución de horno de alta temperatura adaptada a los requisitos únicos de su laboratorio?

En KINTEK, aprovechamos nuestra excepcional capacidad de I+D y fabricación interna para proporcionar soluciones de hornos avanzadas y de alto rendimiento. Ya sea que su trabajo implique incineración precisa, tratamiento térmico de materiales o cualquier aplicación que demande un ambiente libre de contaminantes, nuestra línea de productos —que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD— está diseñada para la fiabilidad y la precisión.

Nuestra sólida capacidad de personalización profunda garantiza que podemos adaptar precisamente un horno para satisfacer sus necesidades experimentales específicas. Permítanos ayudarle a lograr resultados superiores con equipos construidos para la pureza y la precisión.

Contacte a nuestros expertos hoy para discutir su proyecto y descubrir el horno KINTEK perfecto para su laboratorio.

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo se utilizan los hornos de mufla en el procesamiento de materiales electrónicos? Logre un control térmico preciso para la electrónica

- ¿Cuáles son algunos avances en la tecnología moderna de hornos mufla? Aumente la precisión y la eficiencia en su laboratorio

- ¿Por qué las cáscaras de cerámica deben someterse a sinterización a alta temperatura? Garantizar la integridad para aleaciones de alto punto de fusión

- ¿Qué funciones realiza un horno mufla de alta temperatura durante el procesamiento de precursores de cátodo?

- ¿Qué es un horno de caja? Una herramienta versátil para un tratamiento térmico preciso

- ¿Cómo funciona un horno mufla en términos de principio de calentamiento? Descubra el calentamiento indirecto para obtener resultados puros y uniformes

- ¿Cuál es la función principal de un horno de resistencia de caja de alta temperatura en la síntesis de HA? Optimice su calcinación.

- ¿Cuál es el propósito de la calcinación en un horno de mufla? Descubra la pureza y la calidad de los materiales