Los hornos mufla de alta temperatura garantizan la precisión al actuar como un entorno térmico rigurosamente controlado, que es el factor determinante en la investigación exitosa del mineral de manganeso. Al imponer parámetros específicos, como una tasa de calentamiento constante de 7 °C/min y mantener una temperatura constante durante duraciones como 4 horas, el horno impulsa la transformación predecible de fases de manganeso inestables en estructuras estables y distintas.

La precisión en este contexto no se trata solo de alcanzar una alta temperatura; se trata del control del tiempo y la consistencia térmica necesarios para convertir fases volátiles que contienen manganeso en formas industrialmente valiosas como la hausmannita o la bixbyita.

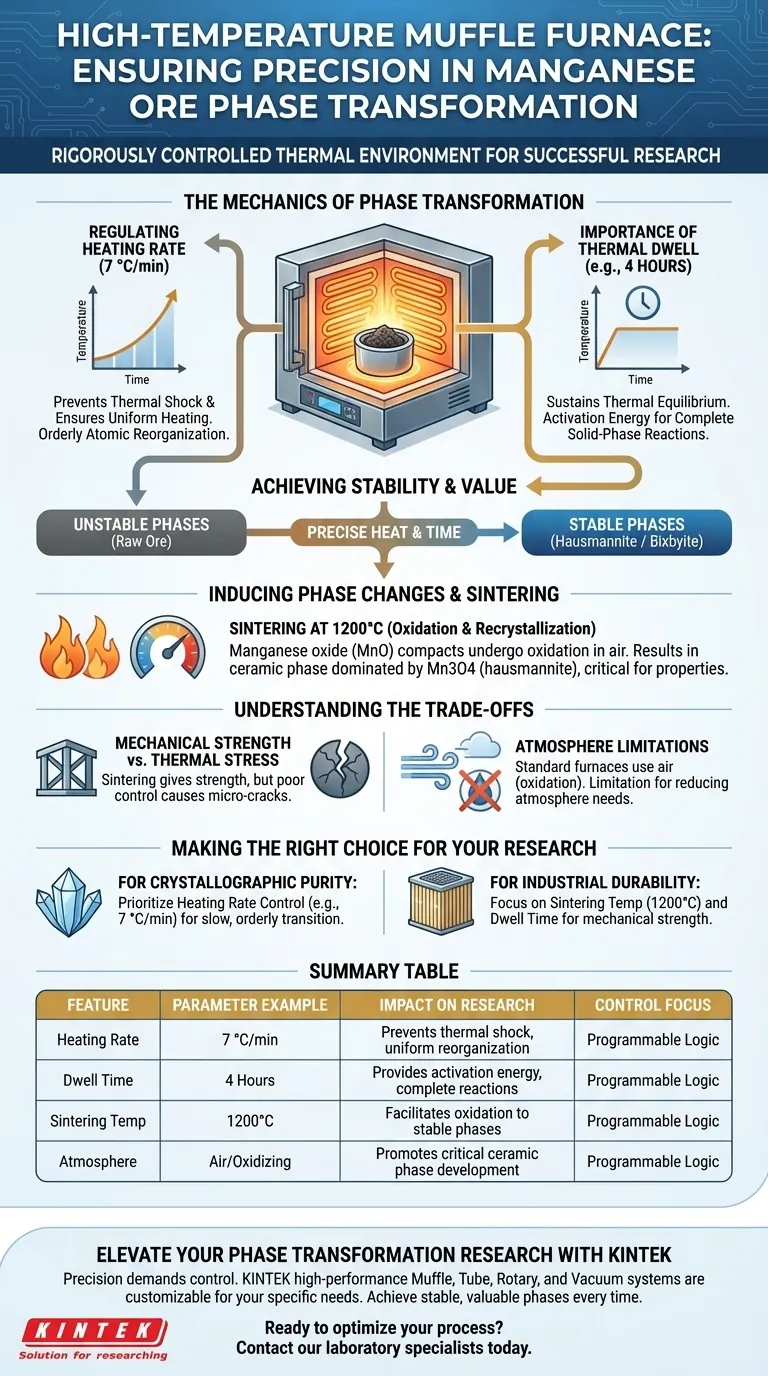

La Mecánica de la Transformación de Fases

Regulación de la Tasa de Calentamiento

La transformación del mineral de manganeso es muy sensible a la rapidez con la que se introduce energía en el sistema.

Un horno mufla de alta calidad permite tasas de calentamiento programables, como 7 °C/min.

Este aumento gradual previene el choque térmico y asegura que el material se caliente de manera uniforme, permitiendo que la estructura atómica se reorganice sistemáticamente en lugar de caóticamente.

La Importancia de la Permanencia Térmica

Alcanzar la temperatura objetivo es solo la mitad de la batalla; mantenerla es donde ocurre la química.

Al mantener la temperatura constante durante períodos prolongados, como 4 horas, el horno asegura que el material alcance el equilibrio térmico.

Este "tiempo de permanencia" proporciona la energía de activación necesaria para que las reacciones en estado sólido se completen, asegurando que toda la muestra, no solo la superficie, experimente la transformación.

Logro de Estabilidad Química y Estructural

Inducción de Cambios de Fase

El objetivo principal de este procesamiento térmico es estabilizar el mineral.

El mineral de manganeso en bruto a menudo contiene fases inestables que no son adecuadas para uso industrial.

El calor preciso del horno mufla facilita la conversión de estos componentes inestables en fases robustas como la hausmannita o la bixbyita.

Oxidación y Recristalización

Durante el proceso de sinterización, especialmente alrededor de temperaturas como 1200 °C, ocurren cambios químicos significativos.

Los compactos de óxido de manganeso (MnO) experimentan oxidación y recristalización en el ambiente de aire del horno.

Esto da como resultado una fase cerámica dominada por Mn3O4 (hausmannita), que es crucial para las propiedades finales del material.

Comprensión de los Compromisos

Resistencia Mecánica vs. Estrés Térmico

Si bien las altas temperaturas son necesarias para la sinterización, introducen estrés físico en el material.

El proceso de sinterización es lo que le da al producto final su resistencia mecánica, evitando que colapse bajo cargas industriales (como el contacto con aleaciones de aluminio).

Sin embargo, si las tasas de enfriamiento o calentamiento no son controladas con precisión por el horno, el material puede desarrollar microfisuras, comprometiendo la estabilidad estructural que se intenta crear.

Limitaciones de Atmósfera

Los hornos mufla estándar operan típicamente con una atmósfera de aire, que promueve la oxidación.

Esto es beneficioso para crear Mn3O4, pero es una limitación si su investigación requiere una atmósfera reductora para prevenir la oxidación.

Debe asegurarse de que las condiciones atmosféricas del horno se alineen con sus objetivos específicos de transformación de fases.

Tomando la Decisión Correcta para su Investigación

Para sacar el máximo provecho de su investigación sobre mineral de manganeso, alinee la configuración de su horno con su objetivo final específico.

- Si su enfoque principal es la pureza cristalográfica: Priorice el control de la tasa de calentamiento (por ejemplo, 7 °C/min) para asegurar una transición lenta y ordenada a fases como la bixbyita sin inducir defectos.

- Si su enfoque principal es la durabilidad industrial: Concéntrese en la temperatura de sinterización (hasta 1200 °C) y el tiempo de permanencia, ya que estos factores dictan directamente la resistencia mecánica requerida para los sustratos de filtración.

La verdadera precisión proviene de equilibrar la intensidad del calor con la paciencia de la velocidad de rampa.

Tabla Resumen:

| Característica | Ejemplo de Parámetro | Impacto en la Investigación de Mineral de Manganeso |

|---|---|---|

| Tasa de Calentamiento | 7 °C/min | Previene el choque térmico; asegura la reorganización atómica uniforme. |

| Tiempo de Permanencia | 4 Horas | Proporciona energía de activación para reacciones completas en estado sólido. |

| Temp. de Sinterización | 1200°C | Facilita la oxidación a fases estables como la hausmannita (Mn3O4). |

| Atmósfera | Aire/Oxidante | Promueve el desarrollo de fases cerámicas críticas para uso industrial. |

| Enfoque de Control | Lógica Programable | Equilibra la resistencia mecánica frente al estrés térmico interno. |

Mejore su Investigación de Transformación de Fases con KINTEK

La precisión en la investigación de mineral de manganeso exige más que solo calor; requiere un control absoluto sobre la consistencia térmica y la atmósfera. KINTEK ofrece sistemas de hornos mufla, tubulares, rotatorios y de vacío de alto rendimiento diseñados para cumplir con los rigurosos estándares de la ciencia de materiales.

Respaldados por I+D experta y fabricación de precisión, nuestros hornos de alta temperatura son totalmente personalizables según sus tasas de calentamiento y requisitos de permanencia específicos, asegurando que logre fases estables e industrialmente valiosas como la bixbyita y la hausmannita cada vez.

¿Listo para optimizar sus procesos de sinterización y recristalización? Contacte a nuestros especialistas de laboratorio hoy mismo para encontrar la solución térmica perfecta para sus necesidades de investigación únicas.

Guía Visual

Referencias

- Ruslan Sаfarov, L. De Los Santos Valladares. Phase Transitions and Structural Evolution of Manganese Ores During High-Temperature Treatment. DOI: 10.3390/met15010089

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar el calentamiento asistido por microondas para PdPc:SnZnO? Mejora la integridad estructural y la velocidad

- ¿Cómo se previene la fuga de gas caliente en un horno mufla? Descubra sistemas de sellado avanzados para un rendimiento fiable

- ¿Cuál es la función de un horno mufla de laboratorio para la caolinita a metacaolinita? Control de precisión de la deshidratación

- ¿Cuáles son los nombres alternativos para un horno de mufla? Descubra términos clave e información sobre el diseño

- ¿Cómo garantiza un horno mufla un control preciso de la temperatura? Descubra los componentes clave para una calefacción precisa

- ¿Cómo contribuye un horno mufla a la eficiencia energética? Logre ahorro de costos y calentamiento preciso

- ¿Cuál es una de las funciones principales de un horno mufla en el análisis de materiales? Descubra su papel en la determinación precisa del contenido de cenizas

- ¿Cómo se utilizan los hornos de mufla en la industria del vidrio? Calentamiento de precisión para el control de calidad y el templado