En la industria del vidrio, los hornos de mufla se utilizan principalmente para el análisis de materiales, la fusión de lotes pequeños para reciclaje y los procesos de tratamiento térmico como el templado y el modelado. Su principal ventaja es que proporcionan un entorno de alta temperatura altamente controlado que está aislado de los elementos calefactores directos, lo cual es fundamental para lograr propiedades específicas del material en el vidrio.

El valor de un horno de mufla en la industria del vidrio no es para la producción en masa, sino para un calentamiento preciso y libre de contaminación. Esto lo hace indispensable para el control de calidad, la formación especializada y los procesos de fortalecimiento donde la integridad del material es primordial.

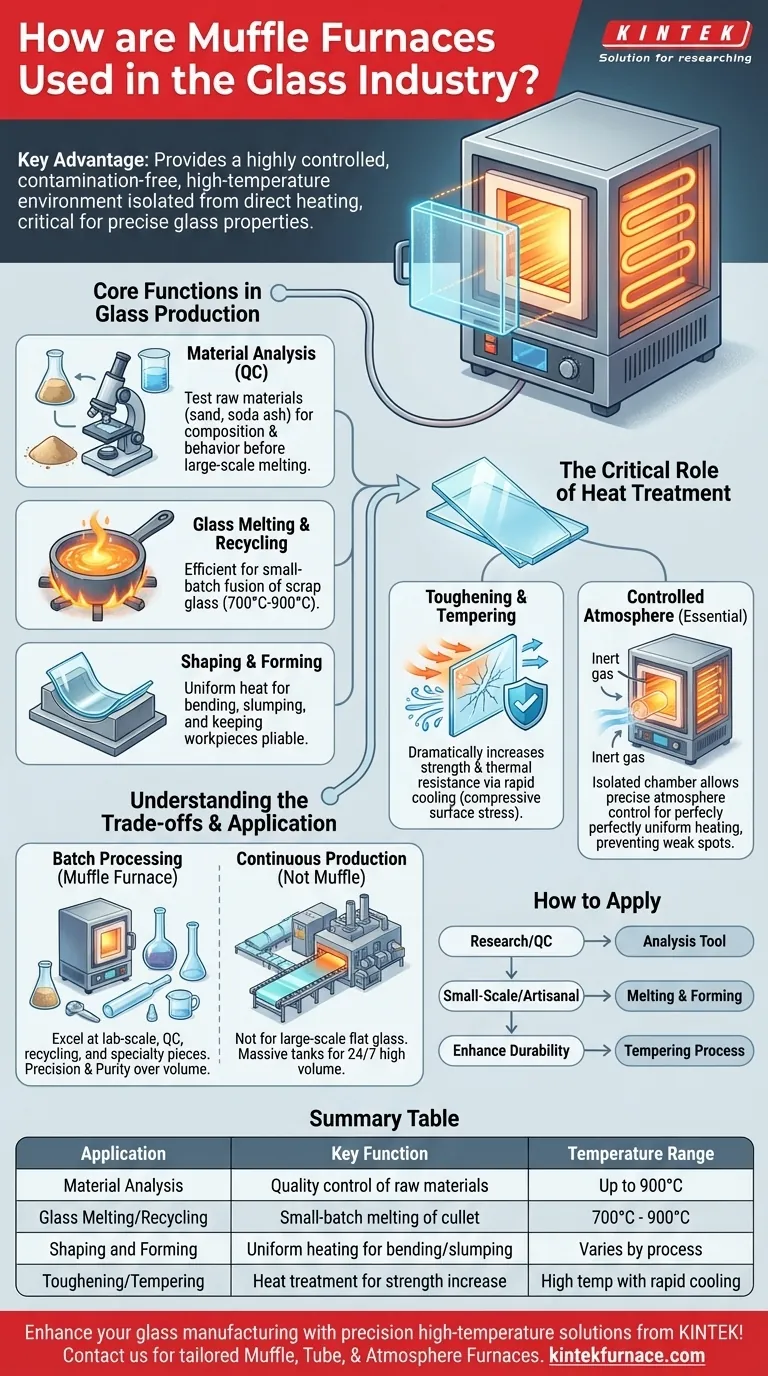

Funciones principales en la producción de vidrio

Un horno de mufla desempeña varias funciones distintas y de gran valor en el ciclo de vida de la fabricación de vidrio. Estas tareas aprovechan la capacidad del horno para proporcionar calor uniforme sin introducir impurezas de los subproductos de la combustión.

Análisis de materiales para el control de calidad

Antes de la fusión a gran escala, las materias primas deben ser probadas. Un horno de mufla es el instrumento de laboratorio ideal para analizar las propiedades de la arena, la ceniza de sosa y la caliza.

Al calentar pequeñas muestras en condiciones controladas, los técnicos pueden verificar la composición química y predecir cómo se comportarán los materiales durante la producción, asegurando una calidad consistente.

Fusión y reciclaje de vidrio

Los hornos de mufla se utilizan para fundir vidrio, particularmente para procesos de reciclaje. El vidrio de desecho, o "vidrio molido", se puede fundir en lotes para reformarse en nuevos productos.

Aunque no se utilizan para las vastas cantidades de una planta de vidrio flotado, su eficiencia para alcanzar temperaturas de 700°C a 900°C los hace perfectos para la fusión a menor escala.

Modelado y conformado

Ciertos productos de vidrio requieren calentamiento para volverse maleables para el modelado. Los hornos de mufla proporcionan el calor uniforme necesario para procesos como el doblado o el hundimiento del vidrio.

También se pueden utilizar para apoyar operaciones de moldeo por soplado manteniendo las piezas de vidrio a una temperatura constante y manejable entre etapas.

El papel crítico del tratamiento térmico

Más allá de la fusión y el conformado, la aplicación más crucial es la alteración de las propiedades físicas del vidrio terminado a través de procesos térmicos precisos.

Endurecimiento y templado

El templado es un proceso de tratamiento térmico que aumenta drásticamente la resistencia y la resistencia térmica del vidrio. Implica calentar el vidrio a una alta temperatura y luego enfriarlo rápidamente.

Esto crea una tensión de compresión en la superficie y una tensión de tracción en el núcleo, lo que hace que el vidrio sea de cuatro a cinco veces más fuerte que el vidrio recocido estándar.

Por qué es esencial una atmósfera controlada

Aquí es donde el diseño de "mufla" es crítico. La cámara está aislada de los elementos calefactores, lo que permite una atmósfera controlada que evita la oxidación en la superficie del vidrio.

El control de la atmósfera, a menudo utilizando gases inertes, asegura un calentamiento y enfriamiento perfectamente uniformes. Esta uniformidad es lo que evita los puntos débiles y da como resultado un vidrio templado de alta calidad para aplicaciones como ventanas automotrices y acristalamientos arquitectónicos.

Comprensión de las compensaciones

Aunque son versátiles, es importante reconocer el papel específico de un horno de mufla. No son la herramienta principal para toda la fabricación de vidrio.

Producción por lotes vs. continua

Los hornos de mufla sobresalen en el procesamiento por lotes. Son ideales para experimentos a escala de laboratorio, pruebas de control de calidad, reciclaje y la creación de piezas de vidrio especiales o personalizadas.

Generalmente no se utilizan para la producción continua a gran escala de vidrio plano (vidrio flotado), que depende de grandes tanques de fusión especializados que operan 24 horas al día, 7 días a la semana.

Escala y aplicación

La decisión de usar un horno de mufla está impulsada por la escala y el objetivo. Para tareas que requieren precisión, pureza y ciclaje térmico controlado a menor escala, es la opción superior. Para un gran volumen, otros tipos de hornos son más económicos.

Cómo aplicar esto a su proceso

Su objetivo específico determinará cómo aprovecha un horno de mufla.

- Si su enfoque principal es la investigación o el control de calidad: El horno de mufla es su herramienta esencial para analizar las propiedades de la materia prima y probar el comportamiento de las muestras.

- Si su enfoque principal es la producción a pequeña escala o artesanal: Proporciona el calor necesario para fundir, reciclar el vidrio molido y formar formas únicas.

- Si su enfoque principal es mejorar la durabilidad del producto: Un horno de mufla o de atmósfera es innegociable para los procesos controlados de templado y fortalecimiento.

En última instancia, el horno de mufla dota a los fabricantes de vidrio de precisión, permitiendo la creación de materiales que cumplen con los estándares exactos de calidad y resistencia.

Tabla resumen:

| Aplicación | Función clave | Rango de temperatura |

|---|---|---|

| Análisis de materiales | Control de calidad de materias primas | Hasta 900°C |

| Fusión/Reciclaje de vidrio | Fusión de lotes pequeños de vidrio molido | 700°C - 900°C |

| Modelado y conformado | Calentamiento uniforme para doblar/hundir | Varía según el proceso |

| Endurecimiento/Templado | Tratamiento térmico para aumentar la resistencia | Alta temperatura con enfriamiento rápido |

¡Mejore su fabricación de vidrio con soluciones de alta temperatura de precisión de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios opciones avanzadas de hornos como Mufla, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas para el control de calidad, el reciclaje o los procesos de templado. ¡Contáctenos hoy para discutir cómo nuestras soluciones de hornos a medida pueden aumentar su eficiencia y la calidad de sus productos!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO