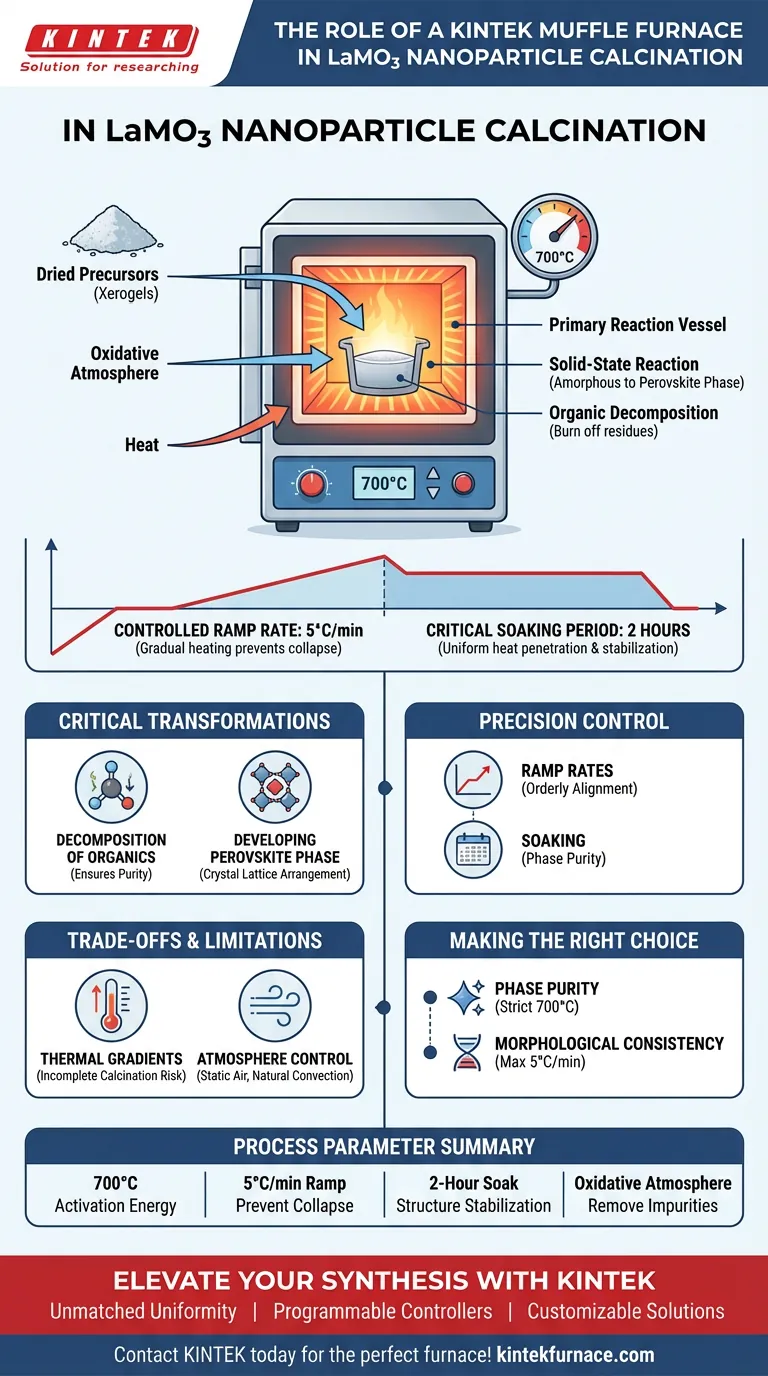

Un horno mufla de laboratorio funciona como el recipiente de reacción principal para transformar precursores secos en nanopartículas cristalinas de LaMO3 (donde M = Cr, Mn o Co). Proporciona el entorno oxidativo de alta temperatura necesario para calentar las muestras exactamente a 700 °C a una velocidad controlada de 5 °C por minuto, seguido de un período crítico de mantenimiento de 2 horas.

El horno mufla impulsa la reacción en estado sólido que convierte los xerogeles amorfos en cristales de perovskita de fase pura. Al controlar con precisión el perfil térmico, asegura la descomposición completa de los residuos orgánicos mientras estabiliza la estructura final de las nanopartículas.

Facilitando Transformaciones Químicas Críticas

El horno mufla no es simplemente un calentador; es el entorno donde se finaliza la identidad química del material.

Descomposición de Componentes Orgánicos

La síntesis de nanopartículas de LaMO3 generalmente comienza con un precursor que contiene elementos orgánicos, a menudo en forma de xerogel.

El horno mufla proporciona la atmósfera oxidativa necesaria para quemar completamente estos aglutinantes y residuos orgánicos. Sin este paso, quedarían impurezas carbonosas, comprometiendo la pureza del nanomaterial final.

Desarrollo de la Fase Cristalina de Perovskita

La función principal del horno es suministrar la energía requerida para la cristalización.

A 700 °C, el precursor amorfo sufre una reacción en estado sólido, reorganizando su estructura atómica en la red ordenada de la fase perovskita. Este tratamiento térmico es lo que distingue físicamente la nanopartícula final de LaMO3 del gel seco inicial.

Garantizando la Pureza de Fase

El logro de una fase cristalina pura depende de la aplicación constante de calor.

El control de temperatura de alta precisión del horno asegura que toda la muestra alcance la energía de activación necesaria para la reacción, evitando la formación de fases secundarias o incompletas.

El Papel de los Parámetros de Control de Precisión

La calidad de las nanopartículas está dictada por el perfil térmico específico ejecutado por el horno.

Velocidades de Rampa Controladas

El horno debe adherirse a una velocidad de rampa estricta de 5 °C por minuto.

Calentar demasiado rápido puede causar colapso estructural o tasas de reacción desiguales dentro del material. Una rampa controlada permite la liberación gradual de volátiles y la alineación ordenada de la red cristalina.

La Importancia del Período de Mantenimiento

Una vez alcanzada la temperatura objetivo, el horno mantiene un mantenimiento de 2 horas.

Este tiempo de permanencia permite que el calor penetre en el núcleo de la muestra, asegurando que la reacción en estado sólido se complete de manera uniforme en todo el lote. Estabiliza la estructura cristalina antes de que comience el proceso de enfriamiento.

Comprendiendo las Compensaciones

Si bien el horno mufla es la herramienta estándar para este proceso, los usuarios deben ser conscientes de las limitaciones inherentes para garantizar la validez de los datos.

Gradientes Térmicos

Los hornos mufla estándar pueden experimentar variaciones de temperatura entre el centro de la cámara y las paredes.

Si la muestra se coloca demasiado cerca de los elementos calefactores o de la puerta, la temperatura real puede desviarse del punto de ajuste de 700 °C, lo que podría resultar en una calcinación incompleta o un crecimiento de grano desigual.

Control de Atmósfera

La mayoría de los hornos mufla básicos operan en un ambiente de aire estático.

Si bien esto es ideal para los requisitos oxidativos de la síntesis de LaMO3, limita la capacidad de purgar activamente los subproductos de la reacción. Los usuarios confían en la convección natural para eliminar los gases liberados durante la descomposición orgánica.

Tomando la Decisión Correcta para su Objetivo

El protocolo de calcinación es la palanca que usted acciona para ajustar las características finales de sus nanopartículas de LaMO3.

- Si su enfoque principal es la Pureza de Fase: Adhiérase estrictamente al punto de ajuste de 700 °C, ya que las temperaturas más bajas pueden no desencadenar completamente la transformación en la estructura de perovskita.

- Si su enfoque principal es la Consistencia Morfológica: Asegúrese de que la velocidad de rampa no exceda los 5 °C/min para evitar que la rápida evolución de gases dañe la estructura porosa en desarrollo.

La precisión en sus parámetros de procesamiento térmico es el factor más importante para reproducir la síntesis de nanopartículas de alta calidad.

Tabla Resumen:

| Parámetro del Proceso | Función en la Calcinación de LaMO3 | Impacto en la Calidad de las Nanopartículas |

|---|---|---|

| Temperatura de 700 °C | Proporciona energía de activación para la reacción en estado sólido | Asegura la transformación de la fase amorfa a perovskita |

| Velocidad de Rampa de 5 °C/min | Liberación gradual de volátiles y residuos orgánicos | Previene el colapso estructural y promueve la cristalización ordenada |

| Mantenimiento de 2 Horas | Penetración uniforme del calor y estabilización de la estructura | Garantiza la pureza de fase y completa las transformaciones en estado sólido |

| Atmósfera Oxidativa | Quema aglutinantes orgánicos y residuos de carbono | Elimina impurezas para producir polvo cristalino de alta pureza |

Mejora tu Síntesis de Nanomateriales con KINTEK

La precisión es la columna vertebral de la producción de nanopartículas de LaMO3 de alta calidad. KINTEK proporciona sistemas de hornos mufla, de tubo y de vacío líderes en la industria, diseñados específicamente para manejar las rigurosas demandas de la calcinación y las reacciones en estado sólido.

Respaldados por I+D experta y fabricación de precisión, nuestros hornos de alta temperatura de laboratorio ofrecen:

- Uniformidad de Temperatura Inigualable: Elimina los gradientes térmicos para una pureza de fase consistente.

- Controladores Lógicos Programables: Configura fácilmente velocidades de rampa precisas (como 5 °C/min) y períodos de mantenimiento.

- Soluciones Personalizables: Adapta los tamaños de cámara y los controles de atmósfera a tus necesidades de investigación únicas.

No dejes que el calentamiento inconsistente comprometa los resultados de tu investigación. ¡Contacta a KINTEK hoy mismo para encontrar el horno perfecto para tu laboratorio!

Guía Visual

Referencias

- Hongquan Zhao, Songtao Dong. Electrochemical Properties of LaMO3(M=Cr, Mn, and Co) Perovskite Materials. DOI: 10.3390/coatings14010147

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿En qué rangos de temperatura operan los diferentes tipos de hornos de mufla? Encuentre su solución de calor perfecta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué industrias utilizan comúnmente los hornos de mufla? Esenciales para un procesamiento limpio a alta temperatura

- ¿Cuál es el rango de temperatura de un horno mufla? Elegir la temperatura adecuada para su aplicación

- ¿Qué condiciones proporciona un horno mufla para los electrodos de papel de carbono? Optimice la química de la superficie de su electrodo

- ¿Qué características hacen que los hornos mufla sean fáciles de operar? Descubra las características clave de facilidad de uso

- ¿Cuáles son las características de construcción y las capacidades de temperatura de un horno de mufla? Puntos clave para su laboratorio

- ¿Cuáles son las aplicaciones de los hornos de resistencia tipo caja en la investigación y el desarrollo de materiales? Desbloquee la precisión en la síntesis de materiales