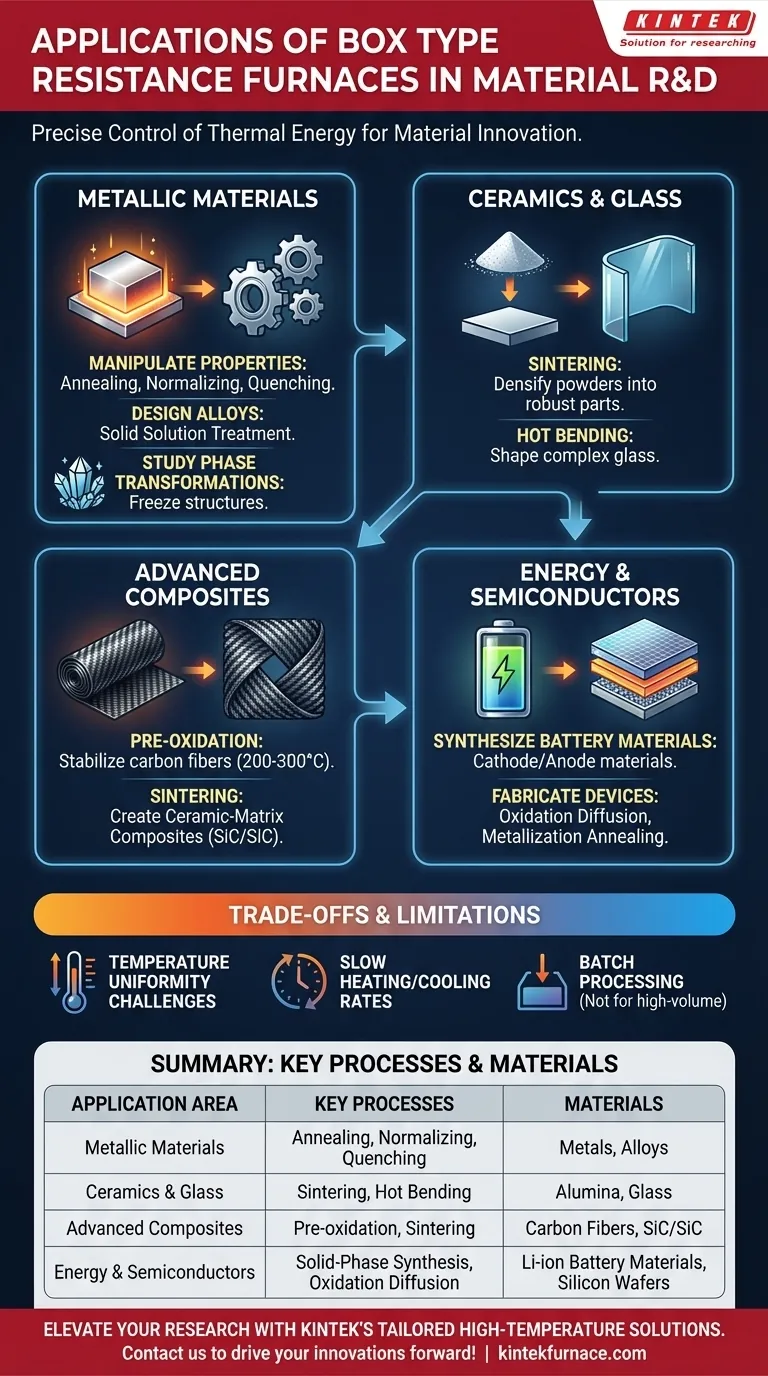

En la investigación y el desarrollo de materiales, los hornos de resistencia tipo caja son herramientas indispensables que se utilizan para una amplia gama de procesos térmicos. Sus aplicaciones principales incluyen el tratamiento térmico preciso de metales para alterar sus propiedades mecánicas, la sinterización y conformación de cerámicas y vidrios, la síntesis de materiales avanzados para nuevas tecnologías energéticas y la fabricación de componentes compuestos y semiconductores.

El verdadero valor de un horno de resistencia de caja no radica solo en su capacidad para generar calor, sino en su capacidad para un control preciso y repetible de la temperatura. Este control es el mecanismo fundamental que permite a los investigadores manipular intencionadamente la microestructura de un material para lograr las propiedades y funciones deseadas.

El Principio: Energía Térmica Controlada

Un horno de resistencia tipo caja funciona con un principio simple pero potente: convertir la energía eléctrica en energía térmica. Este proceso es altamente controlable, lo que permite la ejecución precisa de perfiles de temperatura específicos (calentamiento, mantenimiento (remojo) y enfriamiento), que son críticos para la transformación del material.

El Papel de la Temperatura y el Tiempo

En esencia, la ciencia de los materiales trata de gestionar la estructura interna de un material. Al controlar la temperatura y la duración en que un material se mantiene a esa temperatura, un investigador puede dictar todo, desde el tamaño de los cristales y la composición de la fase hasta la tensión interna y la densidad.

La Importancia de la Atmósfera

Aunque los modelos básicos operan en el aire, los hornos de caja más avanzados permiten el procesamiento bajo atmósferas controladas (por ejemplo, gas inerte como argón o nitrógeno). Esto evita reacciones químicas no deseadas, como la oxidación, lo cual es crucial para procesar metales sensibles y materiales avanzados.

Aplicaciones Fundamentales en Materiales Metálicos

El uso más tradicional y extendido de los hornos de caja se encuentra en la metalurgia. Estos hornos proporcionan el entorno controlado necesario para refinar y mejorar las propiedades de metales y aleaciones.

Manipulación de Propiedades Mecánicas

El tratamiento térmico es una piedra angular de la metalurgia. Procesos como el recocido (ablandar un metal para una mejor trabajabilidad), la normalización (refinar la estructura del grano para uniformidad) y el templado (enfriamiento rápido para aumentar la dureza) dependen de los ciclos de temperatura precisos ejecutados en un horno de caja.

Diseño de Aleaciones Avanzadas

La creación de aleaciones de alto rendimiento, como las superaleaciones a base de níquel para la industria aeroespacial, requiere una composición uniforme. El tratamiento de solución sólida en un horno de caja asegura que los elementos de aleación se difundan uniformemente por todo el metal base, lo que resulta en un producto final homogéneo y fiable.

Estudio de Transformaciones de Fase

Estos hornos son críticos para la investigación fundamental. Al calentar una muestra y mantenerla a varias temperaturas, los investigadores pueden "congelar" diferentes fases estructurales para estudiar cómo cambia la estructura cristalina de un material, proporcionando información sobre su comportamiento y posibles aplicaciones.

Conformación y Densificación de Materiales Avanzados

Más allá de los metales, los hornos de caja son esenciales para crear componentes cerámicos, de vidrio y compuestos densos y de alto rendimiento a partir de polvos o fibras precursoras.

Sinterización de Cerámicas y Vidrio

La sinterización es el proceso de calentar un polvo compactado (como la alúmina) a una temperatura por debajo de su punto de fusión, lo que hace que las partículas se unan y se densifiquen. Esto transforma una pieza "verde" frágil en una cerámica dura y robusta. De manera similar, estos hornos se utilizan para el doblado en caliente de vidrio, como la formación del vidrio de cubierta 3D para los teléfonos inteligentes modernos.

Procesamiento de Compuestos Avanzados

La creación de materiales como los compuestos reforzados con fibra de carbono implica pasos térmicos críticos. Un horno de caja se utiliza para la preoxidación a baja temperatura de fibras de carbono (200-300°C) para estabilizar su estructura antes de la carbonización final a alta temperatura. También se utilizan para preparar compuestos de matriz cerámica, como SiC/SiC, mediante sinterización a alta temperatura.

Habilitación de Nuevas Tecnologías Energéticas y de Semiconductores

Los hornos de caja están desempeñando un papel vital en el desarrollo de los materiales que impulsan la electrónica moderna y las soluciones energéticas sostenibles.

Síntesis de Materiales para Baterías

El rendimiento de las baterías de iones de litio depende de sus materiales de electrodo. Los hornos de caja se utilizan para la síntesis de fase sólida a alta temperatura de materiales catódicos como el óxido de cobalto y litio (LiCoO₂) y los materiales ternarios de níquel, cobalto y manganeso (NCM). También se utilizan para modificar materiales anódicos, como recubrir grafito con carbono amorfo para mejorar el rendimiento.

Fabricación de Dispositivos Semiconductores

En la fabricación de semiconductores, la precisión lo es todo. Los hornos de caja se utilizan para la difusión por oxidación, un proceso en el que las obleas de silicio se calientan a 800-1200 °C para hacer crecer una capa aislante de dióxido de silicio (SiO₂) de alta pureza. También se utilizan para el recocido de metalización para mejorar el contacto eléctrico entre las capas metálicas y el sustrato de silicio.

Comprendiendo las Ventajas y Limitaciones

Aunque versátil, el horno de resistencia tipo caja estándar no es una solución universal. Comprender sus limitaciones es clave para una aplicación adecuada.

Uniformidad de la Temperatura

Lograr una uniformidad de temperatura perfecta en toda la cámara puede ser un desafío. Para procesos altamente sensibles o piezas muy grandes, los gradientes de temperatura pueden conducir a propiedades inconsistentes del material. Los modelos más avanzados incorporan múltiples zonas de calentamiento para mitigar esto.

Velocidades de Calentamiento y Enfriamiento

Los hornos de caja estándar tienen velocidades de calentamiento y enfriamiento relativamente lentas debido a su masa térmica (ladrillos aislantes). Los procesos que requieren un templado o un ciclaje térmico extremadamente rápidos pueden demandar equipos más especializados, como los sistemas de procesamiento térmico rápido (RTP).

Escalabilidad del Proceso

Los hornos de caja son fundamentalmente herramientas de procesamiento por lotes. Esto es ideal para la investigación, el desarrollo y la producción a pequeña escala, pero es menos eficiente para la fabricación de gran volumen, donde a menudo se prefieren los hornos de túnel continuos o los hornos de cinta transportadora.

Tomando la Decisión Correcta para su Objetivo

La aplicación de un horno de caja debe estar directamente vinculada a su objetivo específico de investigación o desarrollo.

- Si su enfoque principal es mejorar las propiedades de los metales: Utilice el horno para ciclos de tratamiento térmico precisos como recocido, templado o revenido para controlar la dureza y la tenacidad.

- Si su enfoque principal es desarrollar nuevas cerámicas: Aproveche el horno para perfiles de sinterización controlados para lograr la máxima densidad y la resistencia mecánica deseada.

- Si su enfoque principal es crear materiales para baterías o catalizadores: Emplee el horno para la síntesis y modificación a alta temperatura para producir materiales con composiciones químicas y estructuras específicas.

- Si su enfoque principal es la ciencia fundamental de los materiales: Utilice el horno como una herramienta para acceder y estudiar los estados y las transformaciones de fase específicos dependientes de la temperatura de su material.

En última instancia, el horno de resistencia tipo caja es una piedra angular del laboratorio moderno de materiales, proporcionando el control esencial sobre la energía térmica necesaria para diseñar los materiales del futuro.

Tabla Resumen:

| Área de Aplicación | Procesos Clave | Materiales Involucrados |

|---|---|---|

| Materiales Metálicos | Recocido, Normalización, Templado | Metales, Aleaciones |

| Cerámicas y Vidrio | Sinterización, Doblado en Caliente | Alúmina, Vidrio |

| Compuestos Avanzados | Preoxidación, Sinterización | Fibras de Carbono, SiC/SiC |

| Energía y Semiconductores | Síntesis en Fase Sólida, Difusión por Oxidación | Materiales para Baterías de Iones de Litio, Obleas de Silicio |

¿Listo para elevar su investigación de materiales con soluciones personalizadas de alta temperatura? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar hornos avanzados como los de Mufla, Tubo, Rotatorios, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una alineación precisa con sus necesidades experimentales únicas, ya sea que esté desarrollando aleaciones, cerámicas o materiales energéticos. Contáctenos hoy para discutir cómo nuestras soluciones pueden impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuáles son las características clave de un horno de tubo de cuarzo? Descubra la precisión de alta temperatura para su laboratorio

- ¿Qué es un horno tubular de cuarzo y cuál es su uso principal? Esencial para el procesamiento controlado a alta temperatura

- ¿Cuál es la necesidad de usar tubos de cuarzo sellados al vacío? Garantizando la integridad en el tratamiento térmico de aleaciones Ti-Cu

- ¿Cómo procede típicamente el proceso de trabajo de un horno de tubo de cuarzo? Domine el calentamiento de precisión para materiales avanzados

- ¿Qué requisitos técnicos afectan la resistencia térmica externa de los tubos de horno? Optimizar para el rendimiento a alta temperatura