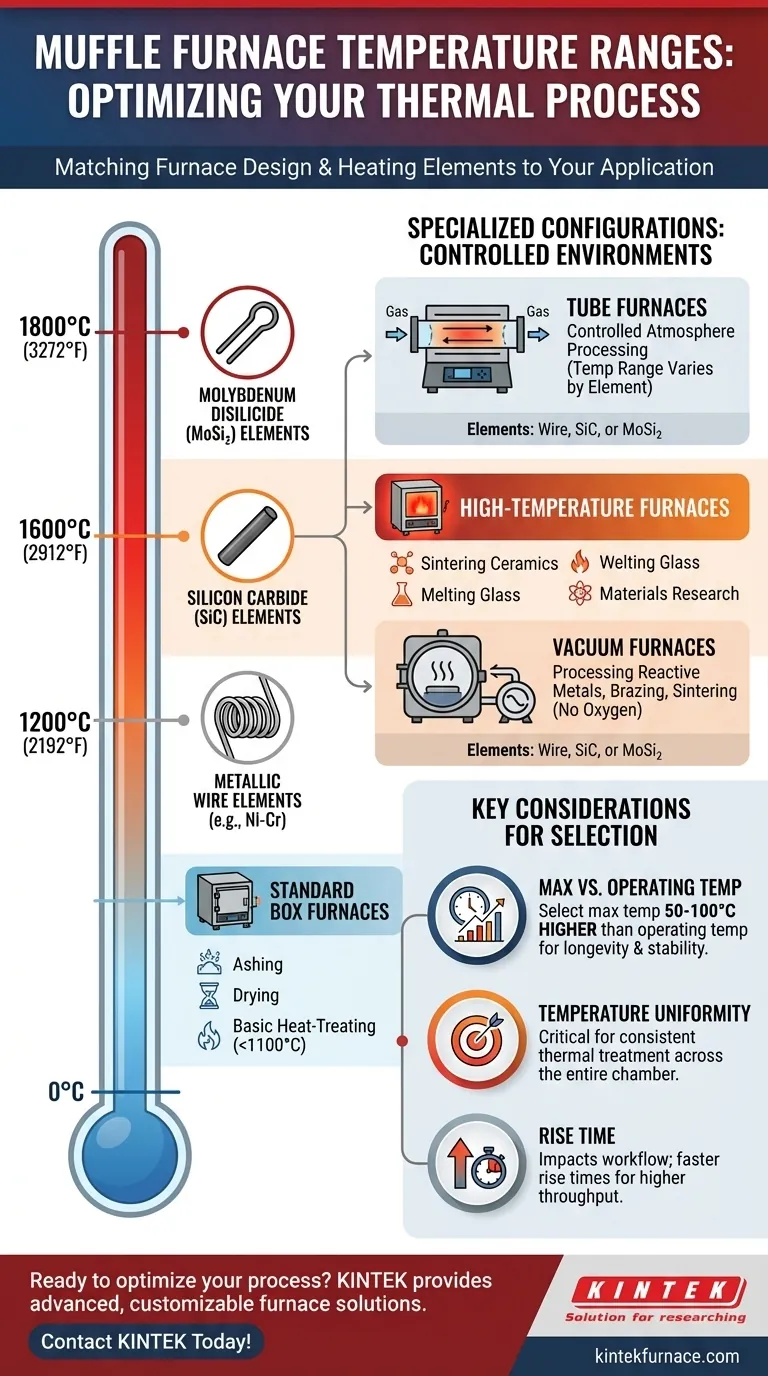

En resumen, las temperaturas de funcionamiento de los hornos de mufla están dictadas por su construcción y sus elementos calefactores. Los hornos de caja estándar suelen operar hasta 1200°C (2192°F), mientras que los modelos de alta temperatura diseñados para materiales avanzados pueden alcanzar entre 1600°C y 1800°C (2912°F a 3272°F). Diseños especializados como los hornos tubulares o de vacío operan dentro de estos rangos, pero en entornos controlados.

Elegir un horno de mufla no se trata tanto de encontrar la temperatura más alta posible, sino de hacer coincidir la tecnología de calentamiento del horno con su proceso térmico específico. El tipo de elemento calefactor es el factor más importante que determina su rango operativo sostenible y su costo.

Cómo el diseño del horno dicta el rango de temperatura

Un horno de mufla es esencialmente una caja aislada con una fuente de calor de alta temperatura. La temperatura máxima que puede alcanzar de forma segura y constante es el resultado directo de los materiales utilizados en su construcción, particularmente los elementos calefactores.

Hornos de mufla estándar (hasta 1200°C)

Estos son los hornos más comunes que se encuentran en laboratorios generales y entornos industriales ligeros. Son ideales para aplicaciones como calcinación, secado y tratamiento térmico básico de metales.

Su limitación de temperatura proviene de sus elementos calefactores de alambre metálico, típicamente hechos de una aleación de níquel-cromo o hierro-cromo-aluminio. Estos elementos proporcionan un rendimiento y una longevidad excelentes hasta aproximadamente 1200°C, pero se degradarán rápidamente si se superan este límite.

Hornos de mufla de alta temperatura (1200°C a 1800°C)

Cuando los procesos requieren temperaturas superiores a 1200°C, como para la sinterización de cerámicas avanzadas, la fusión de vidrios o la investigación de materiales a alta temperatura, el horno debe utilizar elementos calefactores no metálicos más robustos.

- Elementos de carburo de silicio (SiC): Se utilizan para hornos que operan en el rango de 1200°C a 1600°C. Son más duraderos que los elementos de alambre a estas temperaturas más altas.

- Elementos de disilicida de molibdeno (MoSi₂): Para los rangos de temperatura más altos, desde 1600°C hasta 1800°C, los hornos dependen de elementos calefactores de MoSi₂. Estos son el estándar para aplicaciones industriales y de investigación exigentes.

Configuraciones de hornos especializados

Si bien los elementos calefactores determinan la temperatura, el diseño físico del horno permite procesos específicos.

- Hornos tubulares: Estos utilizan una cámara de calentamiento cilíndrica. Su principal ventaja es la capacidad de procesar muestras en una atmósfera controlada haciendo fluir gases específicos a través del tubo. Su rango de temperatura todavía está dictado por sus elementos calefactores (alambre, SiC o MoSi₂).

- Hornos de vacío: Están diseñados para calentar materiales en alto vacío, lo que evita la oxidación y otras reacciones atmosféricas. Son críticos para el procesamiento de metales reactivos y para ciertas aplicaciones de soldadura fuerte y sinterización.

Consideraciones clave y ventajas y desventajas

Seleccionar un horno basándose únicamente en su temperatura máxima puede ser un error costoso. Debe considerar la relación entre el rendimiento, la longevidad y su aplicación específica.

Temperatura máxima vs. temperatura de funcionamiento

La temperatura máxima de un horno es una clasificación a corto plazo, no una temperatura de trabajo sostenible. El funcionamiento continuo de un horno a su máximo absoluto acortará drásticamente la vida útil de sus elementos calefactores.

Como regla general, seleccione un horno con una temperatura máxima al menos 50°C a 100°C más alta que su temperatura de funcionamiento típica. Esto proporciona un búfer que garantiza un control estable y extiende significativamente la vida útil del equipo.

El impacto de los elementos calefactores

El paso de elementos de alambre metálico a elementos de SiC y MoSi₂ representa un salto significativo tanto en rendimiento como en costo. Los hornos de mayor temperatura son una inversión mayor debido a estos componentes especializados.

Tiempo de ascenso y uniformidad de la temperatura

El tiempo de ascenso es el tiempo que tarda el horno en alcanzar su punto de ajuste. Si bien no siempre es la principal preocupación, puede afectar el flujo de trabajo y la productividad. Los hornos más potentes o mejor aislados pueden tener tiempos de ascenso más rápidos.

La uniformidad de la temperatura describe cuán consistente es la temperatura en toda la cámara de calentamiento. Esto es fundamental para garantizar que todas las partes de su muestra reciban exactamente el mismo tratamiento térmico, lo cual es vital para experimentos científicos repetibles y control de calidad en la fabricación.

Tomar la decisión correcta para su aplicación

Para seleccionar el horno correcto, concéntrese en los requisitos térmicos de su material y proceso.

- Si su enfoque principal es el trabajo de laboratorio general como calcinación, secado o tratamiento térmico básico por debajo de 1100°C: Un horno de mufla de caja estándar con elementos de alambre es la opción más práctica y rentable.

- Si su enfoque principal es la sinterización de cerámicas técnicas, la fusión de ciertos vidrios o las pruebas de materiales entre 1200°C y 1700°C: Debe invertir en un horno de alta temperatura con elementos de SiC o MoSi₂.

- Si su enfoque principal es el procesamiento de materiales que no pueden exponerse al oxígeno o al aire: Su elección debe ser un horno de vacío o tubular, con un rango de temperatura especificado para satisfacer las necesidades de su material.

En última instancia, comprender los requisitos de su proceso es clave para seleccionar un horno que funcione de manera confiable durante años.

Tabla resumen:

| Tipo de horno | Rango de temperatura | Elemento calefactor | Aplicaciones típicas |

|---|---|---|---|

| Horno de caja estándar | Hasta 1200°C | Alambre metálico (p. ej., Ni-Cr) | Calcinación, secado, tratamiento térmico básico |

| Horno de alta temperatura | 1200°C a 1800°C | Carburo de silicio (SiC) o disilicida de molibdeno (MoSi₂) | Sinterización de cerámicas, fusión de vidrio, investigación de materiales |

| Horno tubular | Varía (según los elementos) | Alambre, SiC o MoSi₂ | Procesamiento en atmósfera controlada |

| Horno de vacío | Varía (según los elementos) | Alambre, SiC o MoSi₂ | Procesamiento de metales reactivos, soldadura fuerte, sinterización |

¿Listo para optimizar sus procesos térmicos? En KINTEK, nos especializamos en proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Aprovechando una excepcional investigación y desarrollo y una fabricación interna, nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD, ofrece una profunda personalización para que coincida con precisión con sus requisitos experimentales. Ya sea que se encuentre en investigación, producción industrial o laboratorios especializados, garantizamos un rendimiento confiable y una vida útil prolongada del equipo. Contáctenos hoy para discutir cómo nuestros hornos pueden mejorar su eficiencia y resultados.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros