En resumen, los hornos de mufla son la piedra angular de cualquier industria que requiera procesamiento a alta temperatura en un entorno controlado y libre de contaminación. Su uso abarca desde la ciencia y fabricación de materiales avanzados hasta la química analítica y el control de calidad. Los sectores clave incluyen la cerámica, la metalurgia, la industria farmacéutica y las pruebas ambientales, donde se utilizan para todo, desde la creación de productos terminados hasta el análisis de la composición del material.

La industria específica es menos importante que la necesidad subyacente. Los hornos de mufla se eligen siempre que un material deba calentarse a alta temperatura sin ser contaminado por el combustible, los subproductos de la combustión o los propios elementos calefactores.

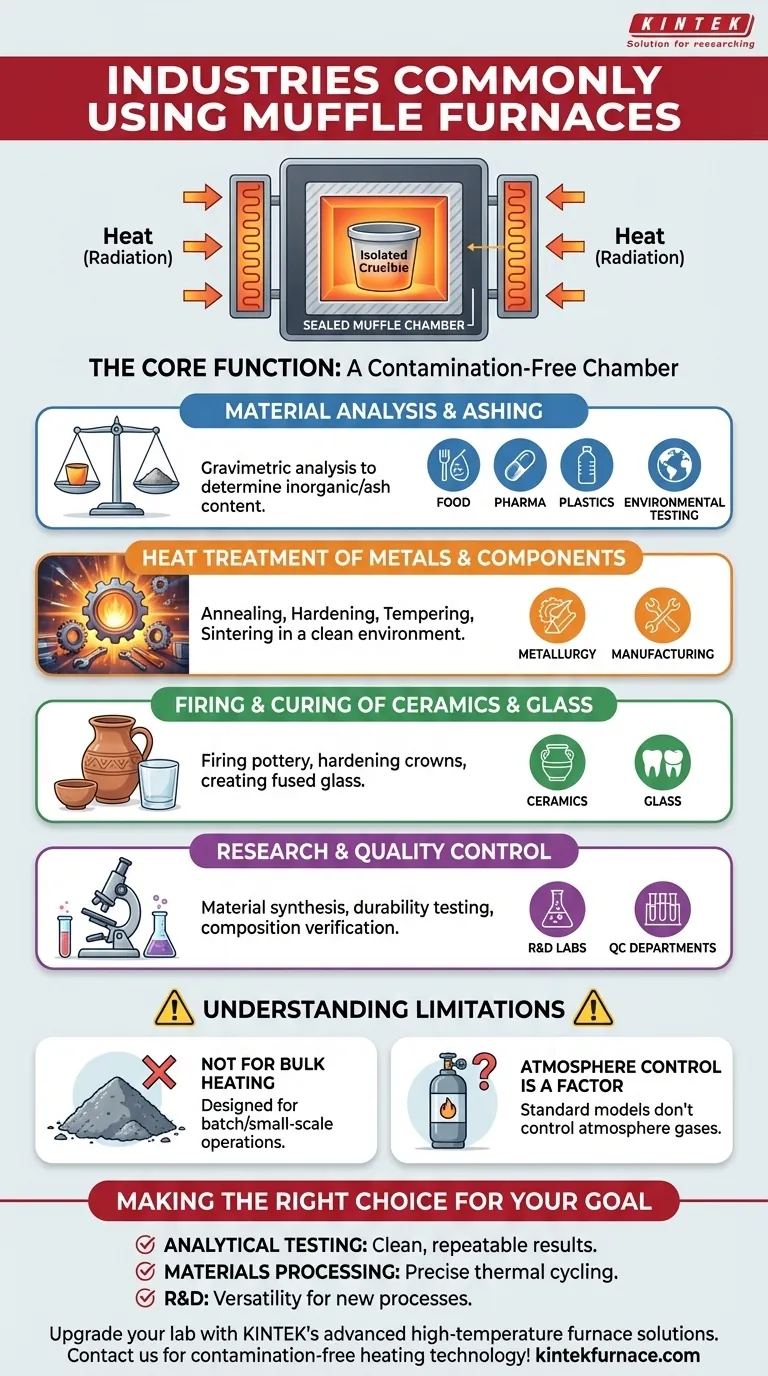

La función principal: una cámara libre de contaminación

Para entender dónde se utilizan los hornos de mufla, primero debe comprender su propósito definitorio: aislar el material calentado.

Qué significa "Mufla"

El término "mufla" se refiere a la cámara interior que contiene la muestra. Esta cámara está sellada de los elementos calefactores y de cualquier subproducto de la combustión.

Este diseño asegura que el calor se transfiera indirectamente (típicamente a través de la radiación), proporcionando un ambiente muy limpio. Esta es la principal ventaja del horno sobre los hornos de fuego directo.

Por qué el aislamiento es crítico

En muchos procesos, la exposición directa a la llama o a elementos eléctricos puede introducir impurezas que alteran las propiedades químicas o físicas del material que se está probando o creando.

El diseño de mufla evita esto, lo que lo hace esencial para aplicaciones donde la pureza de la muestra y la integridad del proceso son primordiales.

Aplicaciones clave en todas las industrias

La necesidad de un ambiente limpio y de alta temperatura dicta el uso de un horno de mufla. Esta necesidad aparece en varias aplicaciones clave que cruzan muchos sectores industriales.

Análisis de materiales y calcinación

Esta es una de las aplicaciones más comunes. El horno se utiliza para quemar toda la materia orgánica de una muestra, dejando solo la ceniza no combustible para su medición. Esto se conoce como análisis gravimétrico.

Industrias como la alimentaria, farmacéutica, de plásticos, de carbón y de pruebas ambientales dependen de esto para determinar el contenido de relleno o inorgánico de sus productos.

Tratamiento térmico de metales y componentes

En metalurgia y fabricación, los hornos de mufla se utilizan para procesos que modifican las propiedades de los metales sin fundirlos.

Procesos como el recocido (ablandamiento), el endurecimiento (fortalecimiento), el templado (reducción de la fragilidad) y la sinterización (fusión de material en polvo) requieren un control preciso de la temperatura en un ambiente limpio para evitar la oxidación o la contaminación.

Cocción y curado de cerámica y vidrio

Las industrias de la cerámica y el vidrio utilizan hornos de mufla de forma extensiva. Son esenciales para la cocción de alfarería, el endurecimiento de coronas dentales y la creación de componentes de vidrio fusionado.

El calentamiento controlado y uniforme asegura que el material se cure correctamente sin imperfecciones, mientras que la cámara aislada evita la decoloración por los gases de combustión.

Investigación y control de calidad

En laboratorios de I+D y departamentos de control de calidad, los hornos de mufla son una herramienta versátil. Los investigadores los utilizan para la síntesis de materiales, mientras que los técnicos de control de calidad los utilizan para probar las propiedades de los materiales.

Esto incluye simular condiciones de calor extremas para evaluar la durabilidad de los componentes, verificar la composición de las materias primas o preparar muestras para un análisis químico posterior.

Comprensión de las limitaciones

Aunque versátil, un horno de mufla no es la solución para todas las tareas de alta temperatura. Comprender sus limitaciones es clave para usarlo de manera efectiva.

No para calentamiento industrial a granel

Los hornos de mufla están típicamente diseñados para procesos por lotes u operaciones a menor escala. No son eficientes para calentar volúmenes masivos de material donde la contaminación no es una preocupación.

Para la fusión o fundición a gran escala, los hornos de fuego directo o de inducción suelen ser más prácticos y económicos.

El control de la atmósfera es un factor

Un horno de mufla estándar proporciona un ambiente de aire limpio pero no controla la atmósfera misma.

Si un proceso requiere un gas inerte específico (como argón) o un gas reactivo, es necesario un horno de atmósfera especializado. El diseño de mufla se trata principalmente de prevenir la contaminación de la fuente de calor, no de gestionar los gases ambientales alrededor de la muestra.

Elegir la opción correcta para su objetivo

La decisión de utilizar un horno de mufla debe estar impulsada por los requisitos técnicos de su proceso.

- Si su enfoque principal es el análisis: Necesita un horno de mufla por su capacidad para producir resultados limpios y repetibles para el contenido de cenizas o el análisis composicional.

- Si su enfoque principal es el procesamiento de materiales: Necesita un horno de mufla por su ciclo térmico preciso para recocer, sinterizar o cocer productos sin introducir impurezas.

- Si su enfoque principal es la investigación y el desarrollo: Necesita un horno de mufla por su versatilidad para explorar nuevos procesos térmicos de forma controlada y a pequeña escala.

En última instancia, un horno de mufla es la herramienta elegida siempre que la integridad de su material no pueda verse comprometida por el propio proceso de calentamiento.

Tabla resumen:

| Industria/Aplicación | Usos clave |

|---|---|

| Cerámica y Vidrio | Cocción, curado, endurecimiento de coronas dentales |

| Metalurgia | Recocido, endurecimiento, templado, sinterización |

| Productos farmacéuticos | Análisis de materiales, calcinación para pureza |

| Pruebas ambientales | Análisis gravimétrico, medición del contenido de cenizas |

| Alimentos y Plásticos | Determinación del contenido inorgánico |

| I+D y Control de Calidad | Síntesis de materiales, pruebas de durabilidad |

¡Mejore las capacidades de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de mufla, de tubo, rotativos, de vacío, de atmósfera, y sistemas CVD/PECVD fiables. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas en cerámica, metalurgia, productos farmacéuticos y más. Contáctenos hoy para discutir cómo nuestra tecnología de calentamiento libre de contaminación puede mejorar sus procesos y resultados.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO