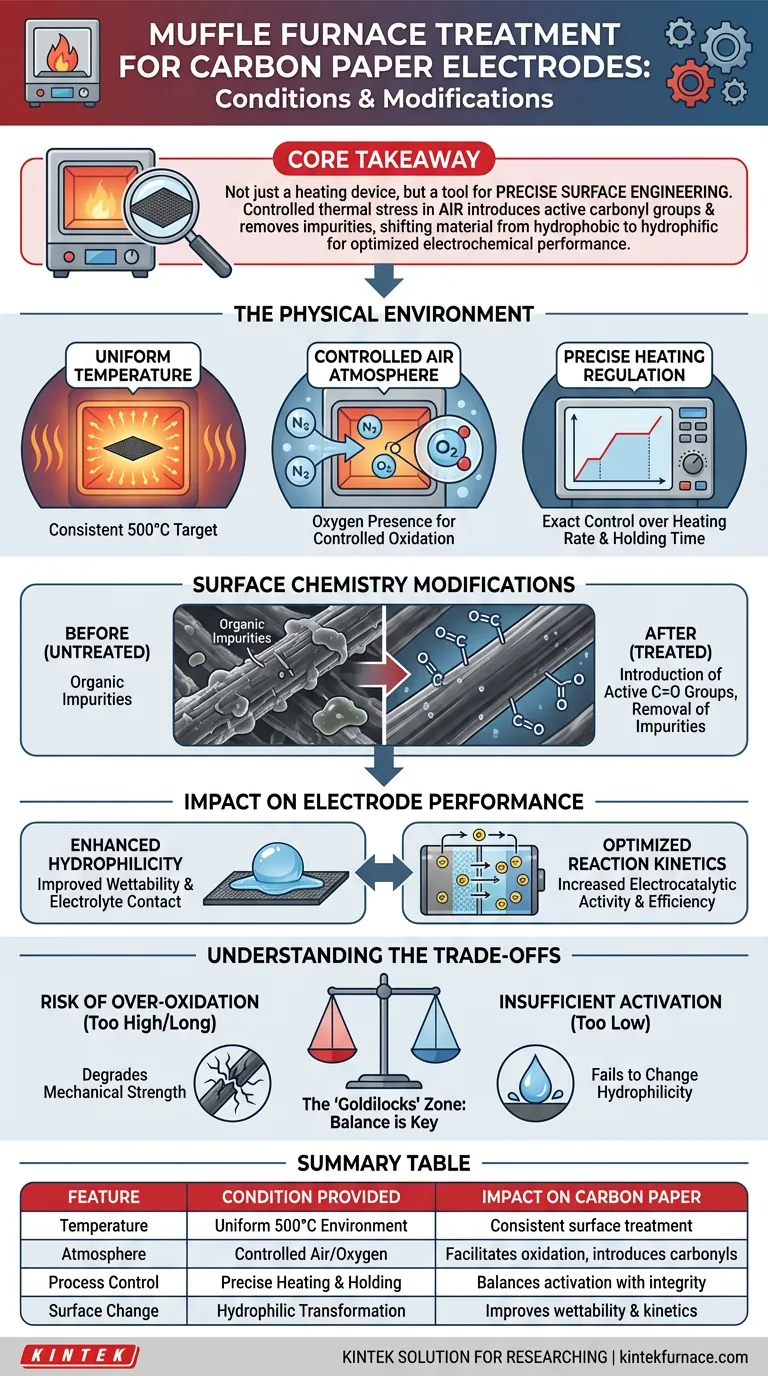

Un horno mufla proporciona un entorno uniforme de alta temperatura diseñado específicamente para facilitar la oxidación controlada en una atmósfera de aire. Para los electrodos de papel de carbono, esto generalmente implica mantener una temperatura estable alrededor de 500 grados Celsius, al tiempo que ofrece una regulación precisa de las velocidades de calentamiento y los tiempos de mantenimiento para alterar la química de la superficie sin destruir el material.

Conclusión principal El horno mufla no es simplemente un dispositivo de calentamiento; es una herramienta para la ingeniería de superficies de precisión. Al someter el papel de carbono a un estrés térmico controlado en aire, introduce grupos carbonilo activos y elimina impurezas, cambiando fundamentalmente el material de hidrofóbico a hidrofílico para optimizar el rendimiento electroquímico.

El Entorno Físico

Para comprender cómo un horno mufla modifica el papel de carbono, uno debe observar las condiciones ambientales específicas que crea.

Distribución Uniforme de la Temperatura

El horno crea un campo de temperatura altamente uniforme, apuntando típicamente a 500 grados Celsius. Esta uniformidad asegura que toda la superficie del papel de carbono se trate por igual, evitando modificaciones desiguales que podrían conducir a un rendimiento inconsistente de la batería.

Atmósfera de Aire Controlada

A diferencia de los hornos de atmósfera inerte, el horno mufla utiliza una atmósfera de aire durante este proceso. La presencia de oxígeno es un requisito funcional, no un subproducto, ya que es necesario para inducir las reacciones químicas específicas requeridas para la activación de la superficie.

Regulación Precisa del Calentamiento

El equipo permite un control exacto sobre la velocidad de calentamiento y el tiempo de mantenimiento. Ya sea que se aumente lentamente o se mantenga una temperatura constante, estos parámetros dictan la profundidad y la extensión de la modificación de la superficie.

Modificaciones de la Química de la Superficie

El entorno térmico proporcionado por el horno mufla impulsa cambios moleculares específicos en las fibras de carbono.

Introducción de Grupos Funcionales Activos

La combinación de calor alto y oxígeno induce una oxidación controlada en las superficies de las fibras de carbono. Este proceso introduce grupos funcionales que contienen oxígeno, específicamente grupos carbonilo (C=O), que son críticos para la reactividad química.

Eliminación de Impurezas Orgánicas

La alta temperatura de funcionamiento quema eficazmente las impurezas orgánicas residuales en la superficie de la fibra. Este proceso de limpieza expone la estructura de carbono en bruto, asegurando que las reacciones químicas posteriores no se vean obstaculizadas por contaminantes.

Impacto en el Rendimiento del Electrodo

Los cambios físicos y químicos inducidos por el horno se traducen directamente en características funcionales mejoradas del electrodo.

Hidrofilicidad Mejorada

El papel de carbono sin tratar es naturalmente hidrofóbico (repele el agua). El tratamiento térmico mejora significativamente la mojabilidad, permitiendo que el electrolito haga un contacto eficiente con la superficie del electrodo.

Cinética de Reacción Optimizada

La introducción de grupos funcionales activos aumenta la actividad electrocatalítica del material. Esta optimización es particularmente vital para aplicaciones como las baterías de flujo de redox de vanadio, donde la cinética de reacción determina la eficiencia general.

Comprender las Compensaciones

Si bien el tratamiento térmico es beneficioso, el control preciso es esencial para evitar efectos perjudiciales.

Riesgo de Sobreoxidación

Si la temperatura es demasiado alta o el tiempo de mantenimiento es demasiado prolongado, las fibras de carbono pueden sufrir una oxidación excesiva. Esto puede degradar la resistencia mecánica del papel, haciéndolo quebradizo e inadecuado para su uso.

El Equilibrio de la Activación

Un calentamiento insuficiente no introducirá suficientes grupos funcionales para cambiar la hidrofilicidad del material. El proceso requiere una zona "Ricitos de oro": suficiente calor para activar la superficie, pero no lo suficiente como para comprometer la integridad estructural.

Tomando la Decisión Correcta para su Objetivo

Al configurar un horno mufla para el tratamiento de papel de carbono, alinee sus parámetros con sus objetivos electroquímicos específicos.

- Si su enfoque principal es aumentar la velocidad de reacción: Priorice un protocolo de temperatura (por ejemplo, 500 °C) conocido por maximizar la densidad de grupos carbonilo (C=O) para aumentar la actividad electrocatalítica.

- Si su enfoque principal es la humectación del electrolito: Asegúrese de que el proceso permita un tiempo de oxidación suficiente para cambiar completamente la propiedad de la superficie de hidrofóbica a hidrofílica.

Dominar las condiciones del horno mufla le permite convertir papel de carbono genérico en una interfaz de alto rendimiento para el almacenamiento de energía avanzado.

Tabla Resumen:

| Característica | Condición Proporcionada | Impacto en el Papel de Carbono |

|---|---|---|

| Temperatura | Entorno Uniforme de 500 °C | Asegura un tratamiento de superficie consistente en todo el material |

| Atmósfera | Aire/Oxígeno Controlado | Facilita la oxidación para introducir grupos carbonilo activos |

| Control del Proceso | Calentamiento y Tiempo de Mantenimiento Precisos | Equilibra la activación de la superficie con la integridad estructural del material |

| Cambio de Superficie | Transformación Hidrofílica | Mejora la mojabilidad del electrolito y la cinética de reacción |

Mejore su Investigación de Materiales con KINTEK

Desbloquee todo el potencial de sus electrodos de papel de carbono con las soluciones térmicas de alta precisión de KINTEK. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de hornos mufla, tubulares, rotatorios, de vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus requisitos de laboratorio únicos. Ya sea que esté optimizando baterías de flujo de redox de vanadio o diseñando catalizadores avanzados, nuestros hornos proporcionan la uniformidad de temperatura y el control atmosférico esenciales para obtener resultados superiores.

¿Listo para transformar su proceso de tratamiento térmico? ¡Contáctenos hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Kavin Teenakul, Amirreza Khataee. Treatment of carbon electrodes with Ti<sub>3</sub>C<sub>2</sub>T<sub><i>x</i></sub> MXene coating and thermal method for vanadium redox flow batteries: a comparative study. DOI: 10.1039/d4ra01380h

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué condiciones proporciona un horno mufla para la prueba de oxidación de SLG/Cu? Logre una evaluación precisa del grafeno

- ¿Cuáles son los usos comunes de los hornos de mufla en entornos de laboratorio? Esencial para el calcinado, el tratamiento térmico y la sinterización

- ¿Qué papel juega un horno mufla en la torrefacción de pellets de biomasa? Optimice su procesamiento a alta temperatura

- ¿Cómo se utiliza un horno mufla en la estrategia RTAC? Ingeniería Atómica de Precisión para Catalizadores de Alto Rendimiento

- ¿Cuál es la función principal de un horno mufla en el tratamiento térmico de berilo? Modificación maestra del color de las gemas

- ¿Por qué se requiere un horno mufla con control preciso de la temperatura para la eliminación del espaciador? Garantizar la integridad estructural

- ¿Qué funciones principales desempeña un horno mufla en el crecimiento de cristales de NaNbO3:Pr3+? Mejora tu síntesis de materiales

- ¿Cuál es la función de un horno de cámara? Calentamiento versátil para secado, cocción y curado