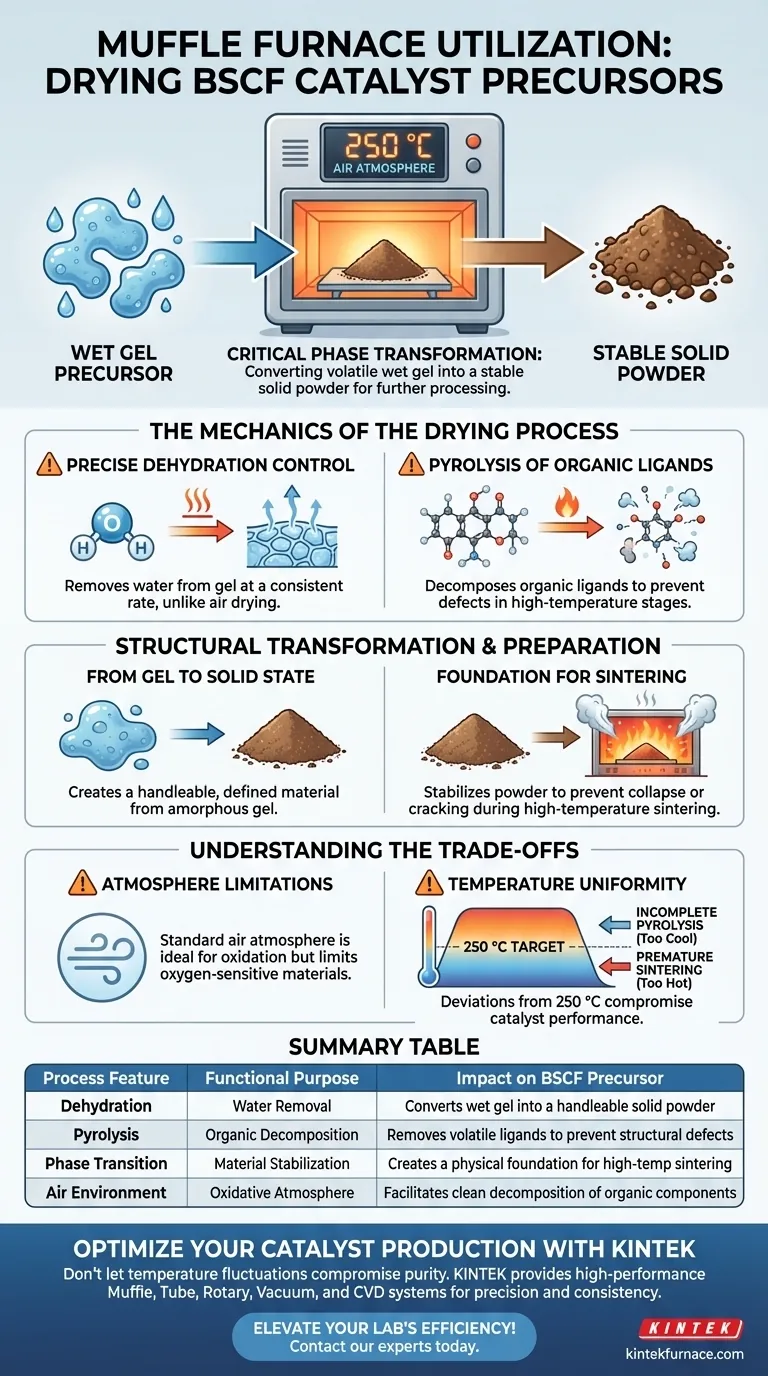

En el contexto de los precursores del catalizador BSCF, se utiliza un horno mufla para crear un entorno de aire estable y de alta temperatura, que generalmente se mantiene a 250 °C. Este tratamiento térmico específico es esencial para deshidratar el gel húmedo inicial y facilitar la pirólisis de los ligandos orgánicos, transformando el material en un polvo sólido adecuado para un procesamiento posterior.

El horno mufla sirve como una herramienta crítica de transformación de fase, convirtiendo un gel húmedo volátil en un polvo sólido estable. Al mantener un entorno oxidativo preciso de 250 °C, asegura la eliminación de la humedad y los componentes orgánicos, estableciendo la base física requerida para el posterior sinterizado a alta temperatura.

La mecánica del proceso de secado

Control preciso de la deshidratación

La función principal del horno mufla en esta aplicación es el control de la deshidratación. A diferencia del secado al aire simple, el horno proporciona un campo térmico estable que elimina el agua de la estructura del gel húmedo a una velocidad constante.

Pirólisis de ligandos orgánicos

Más allá de la eliminación de agua, el entorno de 250 °C desencadena un cambio químico conocido como pirólisis. Este proceso descompone ligandos orgánicos específicos presentes dentro de la matriz precursora.

La eliminación de estos orgánicos en esta etapa es crucial. Evita la combustión incontrolada o los defectos estructurales que podrían ocurrir si estos componentes volátiles se transfirieran a etapas de procesamiento a temperaturas más altas.

Transformación estructural y preparación

De gel a estado sólido

El tratamiento transfiere efectivamente el precursor del estado de gel a polvo sólido. Esta transformación física crea un material definido y manejable a partir de un punto de partida amorfo o semisólido.

Base para el sinterizado

Este paso de secado no es la etapa final; es la base física para el sinterizado. Al estabilizar el polvo a 250 °C, el horno mufla prepara el catalizador para las temperaturas mucho más altas requeridas en los pasos de sinterizado posteriores.

Sin esta estabilización intermedia, el calentamiento rápido asociado con el sinterizado podría hacer que la estructura del precursor colapse o se agriete debido a la rápida liberación del vapor o gas restante.

Comprender las compensaciones

Limitaciones de la atmósfera

Un horno mufla estándar normalmente opera con una atmósfera de aire. Si bien esto es ideal para la descomposición oxidativa requerida para los precursores de BSCF, limita la capacidad de procesar materiales que son sensibles al oxígeno o que requieren una atmósfera de reducción durante la fase de secado.

Uniformidad de la temperatura

Si bien los hornos mufla están diseñados para la estabilidad, pueden existir gradientes térmicos dentro de la cámara. Si la temperatura se desvía significativamente de los 250 °C objetivo, corre el riesgo de una pirólisis incompleta (si está demasiado frío) o un sinterizado prematuro (si está demasiado caliente), ambos comprometen el rendimiento final del catalizador.

Tomar la decisión correcta para su objetivo

Para maximizar la efectividad del tratamiento de secado para precursores de BSCF, considere lo siguiente:

- Si su enfoque principal es la pureza del material: Asegúrese de que el horno proporcione suficiente flujo de aire para evacuar los gases producidos durante la pirólisis de los ligandos orgánicos, evitando la redeposición en el polvo.

- Si su enfoque principal es la homogeneidad estructural: Verifique que el horno mantenga un perfil de temperatura estricto alrededor de los 250 °C para garantizar que el gel húmedo se deshidrate uniformemente en todo el lote.

El horno mufla actúa no solo como un calentador, sino como un entorno estabilizador que define la integridad física de su producto catalizador final.

Tabla resumen:

| Característica del proceso | Propósito funcional | Impacto en el precursor BSCF |

|---|---|---|

| Deshidratación | Eliminación de agua | Convierte el gel húmedo en un polvo sólido manejable |

| Pirólisis | Descomposición orgánica | Elimina ligandos volátiles para prevenir defectos estructurales |

| Transición de fase | Estabilización del material | Crea una base física para el sinterizado a alta temperatura |

| Entorno de aire | Atmósfera oxidativa | Facilita la descomposición limpia de componentes orgánicos |

Optimice su producción de catalizadores con KINTEK

No permita que las fluctuaciones de temperatura comprometan la pureza de su material. En KINTEK, entendemos que el secado y la pirólisis de precursores de BSCF requieren una estabilidad térmica absoluta. Respaldados por I+D experto y fabricación de clase mundial, ofrecemos sistemas de alto rendimiento de hornos mufla, de tubo, rotatorios, de vacío y CVD diseñados para la precisión. Ya sea que necesite un horno de laboratorio estándar o un sistema totalmente personalizable adaptado a su investigación única de alta temperatura, KINTEK ofrece la confiabilidad que necesita para una homogeneidad estructural constante.

¿Listo para mejorar la eficiencia de su laboratorio? Póngase en contacto con nuestros expertos hoy mismo para encontrar la solución térmica perfecta.

Guía Visual

Referencias

- Weijie Cao, Yoshiharu Uchimoto. Elucidation of the factors governing the oxygen evolution reaction in Ba<sub>0.5</sub>Sr<sub>0.5</sub>Co<sub><i>x</i></sub>Fe<sub>1−<i>x</i></sub>O<sub>3−<i>δ</i></sub> catalysts <i>via operando</i> hard and soft X-ray absorption spectroscopy. DOI: 10.1039/d5cy00056d

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuáles son las aplicaciones de los hornos mufla? Esenciales para el procesamiento de materiales a alta temperatura

- ¿Qué papel juega un horno mufla en la conversión de S-1@TiO2? Lograr la calcinación de precisión de las nanoesferas

- ¿Qué industrias se benefician del uso de los hornos mufla? Aplicaciones esenciales en 8 sectores clave

- ¿Qué función cumple un horno mufla de alta temperatura para catalizadores de Ni/Co? Transformar sales en óxidos metálicos activos

- ¿Por qué es necesario el recocido a 400 °C en un horno mufla para películas delgadas de ZnO? Optimizar la cristalinidad y el rendimiento

- ¿Qué tipos de análisis se pueden realizar utilizando un horno de mufla? Pruebas esenciales de alta temperatura para resultados precisos

- ¿Cómo afecta el proceso de calcinación en un horno mufla a los materiales sensores de gas CuO/WO3? Optimizar el rendimiento del sensor

- ¿Cuál es la importancia de utilizar un horno mufla de laboratorio de alta temperatura para catalizadores de fosfato metálico?