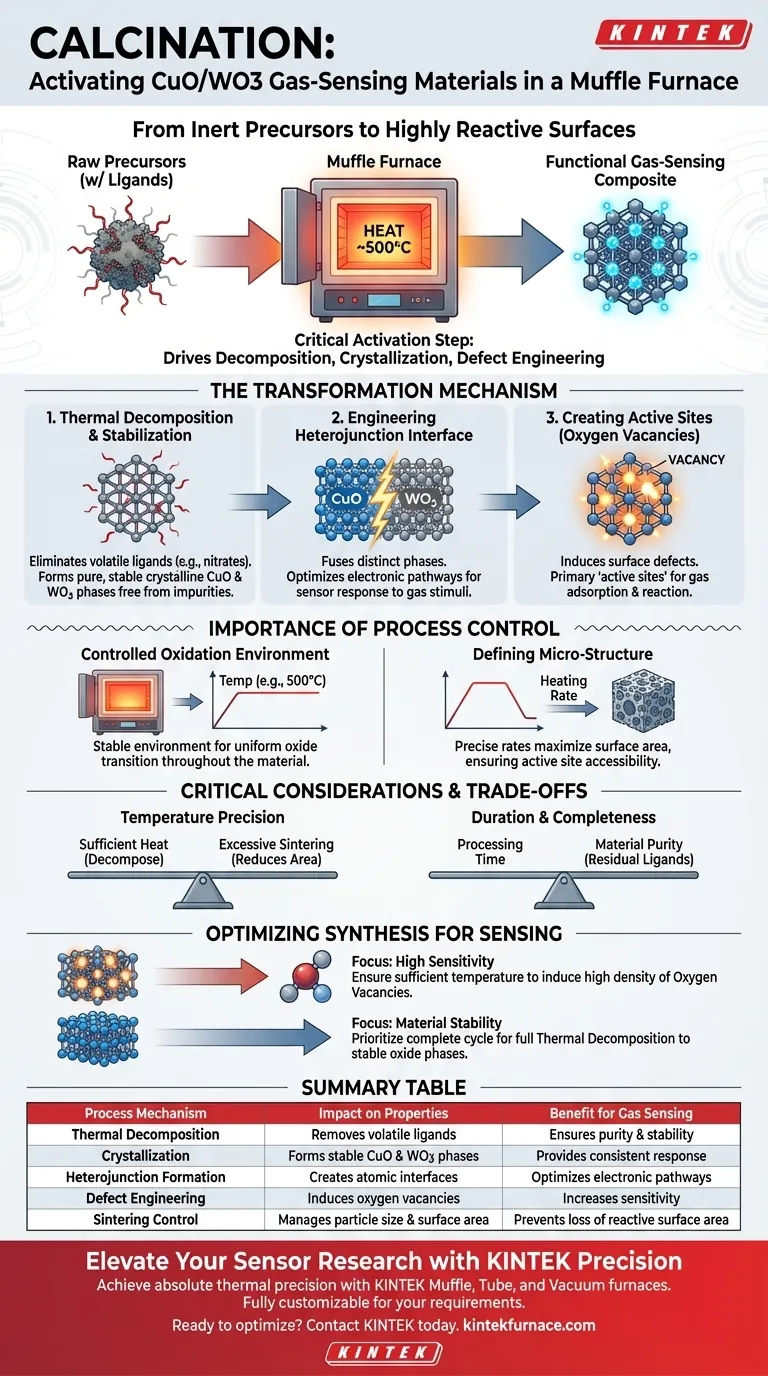

La calcinación es el paso crítico de activación que convierte los precursores químicos crudos en un compuesto funcional para la detección de gases. En un horno mufla, someter el material a altas temperaturas (específicamente alrededor de 500 °C) impulsa la descomposición térmica, cristaliza los compuestos en Óxido de Cobre (CuO) y Óxido de Tungsteno (WO3) estables, y diseña los defectos microscópicos necesarios para detectar gases.

El proceso de calcinación hace más que simplemente secar el material; altera fundamentalmente su estructura atómica. Al crear fases cristalinas estables y establecer interfaces electrónicas específicas, el horno transforma precursores inertes en una superficie altamente reactiva capaz de intercambio de electrones.

El Mecanismo de Transformación

Descomposición Térmica y Estabilización

El intenso calor del horno mufla inicia la descomposición de los productos químicos precursores. Este proceso elimina ligandos orgánicos volátiles, como nitratos o acetilacetonatos, que están adsorbidos en el soporte. Lo que queda son formas cristalinas puras y estables de CuO y WO3, libres de impurezas que de otro modo dificultarían el rendimiento.

Diseño de la Interfaz de Heterounión

Quizás el resultado más vital de la calcinación es la creación de heterouniones. Esto ocurre donde las distintas fases de Óxido de Cobre y Óxido de Tungsteno se encuentran a nivel atómico. La energía térmica fusiona estas interfaces, optimizando las vías electrónicas esenciales para que el sensor responda a los estímulos gaseosos.

Creación de Sitios Activos (Vacantes de Oxígeno)

El estrés térmico induce defectos superficiales específicos conocidos como vacantes de oxígeno. Lejos de ser fallas, estas vacantes son los "sitios activos" primarios del material. Sirven como las ubicaciones precisas donde las moléculas de gas objetivo se adsorben y reaccionan, influyendo directamente en la sensibilidad del sensor.

La Importancia del Control del Proceso

Entorno de Oxidación Controlado

Un horno mufla proporciona un entorno de oxidación estable necesario para una conversión completa. Al mantener etapas de temperatura constantes (por ejemplo, 500 °C durante 2 horas), el horno asegura que la transición a estados de óxido sea uniforme en todo el material.

Definición de la Microestructura

El perfil de calentamiento dicta la disposición física final del material. Las tasas de calentamiento precisas permiten que los óxidos se asienten en una microestructura que maximiza el área superficial. Este "preformado" de la estructura asegura que los sitios activos sean accesibles para las moléculas de gas más adelante.

Consideraciones Críticas y Compensaciones

Precisión de la Temperatura

El punto de ajuste de temperatura específico no es arbitrario. El calor debe ser lo suficientemente alto como para descomponer completamente los precursores y cristalizar los óxidos, pero lo suficientemente controlado como para evitar la sinterización excesiva, que reduciría el área superficial.

Duración y Completitud

La duración de la calcinación (por ejemplo, 2 horas) es una compensación entre el tiempo de procesamiento y la pureza del material. Acortar este tiempo corre el riesgo de dejar ligandos residuales que bloquean los sitios activos, haciendo que el sensor sea ineficaz.

Optimización de la Síntesis de Materiales para la Detección

Para maximizar la eficacia de sus sensores CuO/WO3, debe considerar el perfil de calcinación como una variable de diseño, no solo como un paso de fabricación.

- Si su enfoque principal es la Alta Sensibilidad: Asegúrese de que la temperatura sea suficiente para inducir una alta densidad de vacantes de oxígeno, ya que estos son los sitios primarios para la interacción de gases.

- Si su enfoque principal es la Estabilidad del Material: Priorice un ciclo de calcinación completo para asegurar la descomposición térmica completa de los precursores en sus fases de óxido cristalino más estables.

En última instancia, el horno mufla es el instrumento utilizado para diseñar el comportamiento electrónico de su sensor a nivel atómico.

Tabla Resumen:

| Mecanismo del Proceso | Impacto en las Propiedades de CuO/WO3 | Beneficio para la Detección de Gases |

|---|---|---|

| Descomposición Térmica | Elimina ligandos volátiles (nitratos/acetilacetonatos) | Asegura la pureza y estabilidad del material |

| Cristalización | Forma fases cristalinas estables de CuO y WO3 | Proporciona una respuesta de sensor consistente |

| Formación de Heterouniones | Crea interfaces a nivel atómico entre óxidos | Optimiza las vías electrónicas para la detección |

| Ingeniería de Defectos | Induce vacantes de oxígeno (sitios activos) | Aumenta la sensibilidad para la adsorción de gases |

| Control de Sinterización | Gestiona el tamaño de partícula y el área superficial | Evita la pérdida de área superficial reactiva |

Mejore su Investigación de Sensores con la Precisión KINTEK

Lograr el equilibrio perfecto de vacantes de oxígeno y estabilidad cristalina requiere una precisión térmica absoluta. KINTEK ofrece hornos de mufla, tubulares y de vacío de alto rendimiento diseñados específicamente para las rigurosas demandas de la síntesis y calcinación de materiales.

Respaldados por I+D experta y fabricación avanzada, nuestros sistemas son totalmente personalizables para satisfacer sus perfiles de temperatura y requisitos atmosféricos únicos, asegurando que sus compuestos de CuO/WO3 alcancen su máximo potencial de detección.

¿Listo para optimizar su proceso de calcinación? Contacte a KINTEK hoy mismo para discutir las necesidades de alta temperatura de su laboratorio con nuestros especialistas técnicos.

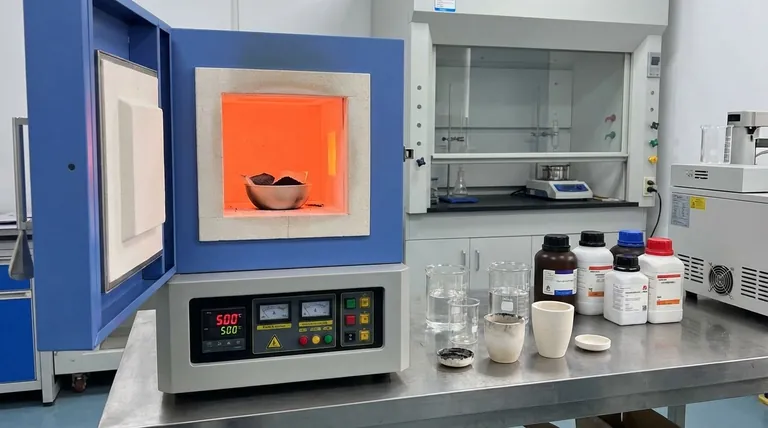

Guía Visual

Referencias

- Peishuo Wang, Xueli Yang. Engineering Hierarchical CuO/WO3 Hollow Spheres with Flower-like Morphology for Ultra-Sensitive H2S Detection at ppb Level. DOI: 10.3390/chemosensors13070250

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué tipo de control de temperatura tiene el horno mufla básico? Descubra soluciones de calentamiento simples y precisas

- ¿Cuáles son las funciones específicas de control de temperatura de un horno de caja durante el crecimiento de cristales únicos de InBi?

- ¿Cómo reduce un horno mufla la contaminación durante el calentamiento? Garantice la pureza en sus procesos de laboratorio

- ¿Qué procesos se pueden realizar utilizando hornos de caja? Descubra soluciones térmicas versátiles para su laboratorio

- ¿Por qué es esencial un horno de mufla en los laboratorios de investigación? Desbloquee el calentamiento de precisión para obtener resultados precisos

- ¿Qué papel juega un horno mufla en los compuestos de Al2O3/PTFE? Optimización del sinterizado para un rendimiento superior

- ¿Cuáles son los objetivos principales del uso de un horno mufla en el proceso de preparación cíclica de catalizadores? Lograr Precisión

- ¿Por qué un horno mufla podría tener una baja eficiencia de calentamiento? Diagnosticar y solucionar problemas de pérdida de energía