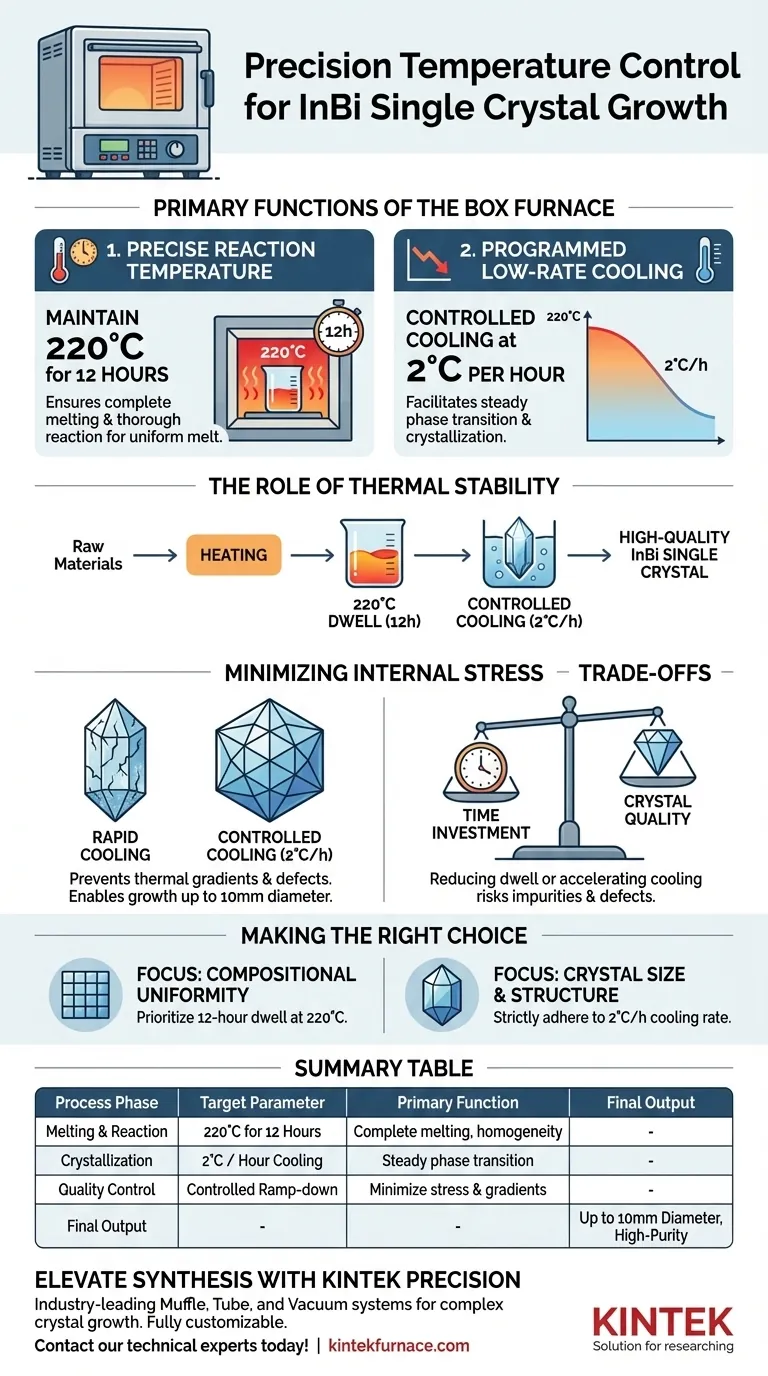

Las funciones primarias de control de temperatura de un horno de caja durante el crecimiento de cristales únicos de InBi son el mantenimiento de una temperatura de reacción precisa y la ejecución de un perfil de enfriamiento programado a baja velocidad. Específicamente, el horno debe mantener una temperatura estable de 220 °C durante 12 horas para asegurar la fusión completa, seguida de una velocidad de enfriamiento controlada de 2 °C por hora para facilitar la cristalización.

El horno de caja sirve como una herramienta de precisión para gestionar las transiciones de fase, utilizando tiempos de permanencia prolongados para la homogeneidad del material y velocidades de enfriamiento lentas para minimizar el estrés interno en la red cristalina final.

El Papel de la Estabilidad Térmica en la Síntesis de Cristales

Un horno de caja no es simplemente un elemento calefactor; es un controlador ambiental. Para el crecimiento de InBi, el horno gestiona un perfil térmico específico que dicta la estructura interna y el tamaño del cristal resultante.

Garantizar la Fusión y Reacción Completas

La primera función crítica es lograr una permanencia estable a alta temperatura.

El horno calienta las materias primas a 220 °C.

Mantiene esta temperatura durante un período de 12 horas.

Este tiempo de permanencia prolongado es esencial para garantizar que las materias primas se fundan completamente y reaccionen a fondo, creando una fusión uniforme antes de la cristalización.

Enfriamiento Programado Preciso

Una vez que la fusión se ha homogeneizado, el horno cambia a su función más crítica: el enfriamiento controlado.

El horno reduce la temperatura a una velocidad específica y lenta de 2 °C por hora.

Esta velocidad lenta es necesaria para mantener el equilibrio termodinámico a medida que el material pasa de líquido a sólido.

Minimizar el Estrés Interno

La velocidad de enfriamiento específica de 2 °C/h no es arbitraria; es un mecanismo de control de calidad.

Un enfriamiento rápido introduciría gradientes térmicos, lo que provocaría defectos o estrés interno dentro del cristal.

Al controlar la velocidad con precisión, el horno permite que la red cristalina se forme sin tensión significativa.

Esta estabilidad permite el crecimiento de cristales únicos de alta calidad con grandes diámetros, logrando específicamente tamaños de hasta 10 mm.

Comprender las Compensaciones

Si bien el horno de caja permite un crecimiento de alta calidad, el proceso requiere una inversión de tiempo considerable para lograr la estabilidad del material.

Tiempo vs. Calidad

La principal compensación en este perfil térmico es la duración del proceso frente a la integridad estructural del cristal.

Reducir el tiempo de permanencia de 12 horas corre el riesgo de una reacción incompleta de las materias primas, lo que lleva a impurezas en el cristal final.

Acelerar la velocidad de enfriamiento de 2 °C/h para ahorrar tiempo casi invariablemente aumentará el estrés interno, reduciendo el tamaño del cristal e introduciendo defectos.

Tomando la Decisión Correcta para Su Objetivo

Para optimizar el crecimiento de cristales de InBi, debe priorizar parámetros térmicos específicos según los requisitos de su resultado.

- Si su enfoque principal es la Uniformidad Composicional: Asegúrese de que el horno esté programado para la permanencia completa de 12 horas a 220 °C para garantizar una reacción completa de la fusión.

- Si su enfoque principal es el Tamaño y la Calidad Estructural del Cristal: Adhiérase estrictamente a la velocidad de enfriamiento de 2 °C/h para minimizar el estrés y maximizar el diámetro del cristal único.

La precisión en el perfilado térmico es el factor determinante que transforma las materias primas de InBi en cristales únicos de alta calidad y gran diámetro.

Tabla Resumen:

| Fase del Proceso | Parámetro Objetivo | Función Principal |

|---|---|---|

| Fusión y Reacción | 220 °C durante 12 Horas | Asegura la fusión completa y la homogeneidad química |

| Cristalización | Enfriamiento de 2 °C / Hora | Facilita la transición de fase estable y la formación de la red |

| Control de Calidad | Reducción Controlada | Minimiza el estrés interno y los gradientes térmicos |

| Resultado Final | Diámetro hasta 10 mm | Produce cristales únicos a gran escala y de alta pureza |

Mejore su Síntesis de Materiales con la Precisión KINTEK

Lograr el perfil de enfriamiento perfecto de 2 °C/h para cristales de InBi requiere equipos que ofrezcan una estabilidad térmica inquebrantable. KINTEK proporciona sistemas líderes en la industria de Muffle, Tubo y Vacío diseñados específicamente para el crecimiento complejo de cristales y la investigación de laboratorio a alta temperatura. Respaldados por I+D y fabricación expertas, nuestros hornos son totalmente personalizables para cumplir con sus requisitos únicos de tiempo de permanencia y velocidad de rampa.

¿Listo para optimizar la calidad de sus cristales? ¡Contacte a nuestros expertos técnicos hoy mismo para encontrar el horno perfecto para sus necesidades de laboratorio!

Guía Visual

Referencias

- Thomas J. Rehaag, Gavin R. Bell. Cleaved surfaces and homoepitaxial growth of InBi(001). DOI: 10.1088/2053-1591/adfc2d

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo influye el programa de calentamiento en dos etapas de un horno mufla en la calidad de la ceniza de cáscara de arroz? Optimice su sílice

- ¿Qué papel juega un horno mufla de alta temperatura en la preparación de una capa de siembra de BiVO4? Guía experta de síntesis

- ¿Cómo combinan los hornos mufla de vacío los beneficios de los hornos de tubo y de mufla? Logre un alto rendimiento con pureza

- ¿Cómo influye un horno de sinterización de alto rendimiento en las cerámicas a base de KNN? Domina la microestructura y la precisión

- ¿Cómo cambió la introducción de elementos calefactores eléctricos los hornos de mufla? Revolucionando el calor limpio para laboratorios modernos

- ¿Cómo se limpia un horno mufla? Garantice el máximo rendimiento y longevidad

- ¿Cómo se utiliza un horno mufla en la caracterización estructural de 5AT y NaIO4? Acondicionamiento Térmico de Precisión

- ¿Cuáles son algunas aplicaciones adicionales de los hornos mufla? Descubra usos versátiles en laboratorios e industria