En esencia, un horno mufla de vacío fusiona dos ventajas distintas: la gran capacidad de procesamiento eficiente de un horno de mufla tradicional y la precisión atmosférica controlada de un horno de tubo. Este diseño híbrido resuelve una disyuntiva común en las aplicaciones de alta temperatura, permitiendo tanto gran volumen como alta pureza en un solo equipo.

Un horno mufla de vacío resuelve el dilema clásico de laboratorio de tener que elegir entre el volumen de la muestra y el control atmosférico. Al integrar un manejo de gases preciso en una cámara de gran capacidad, ofrece lo mejor de ambos mundos, permitiendo el procesamiento de alto rendimiento sin sacrificar la pureza ambiental.

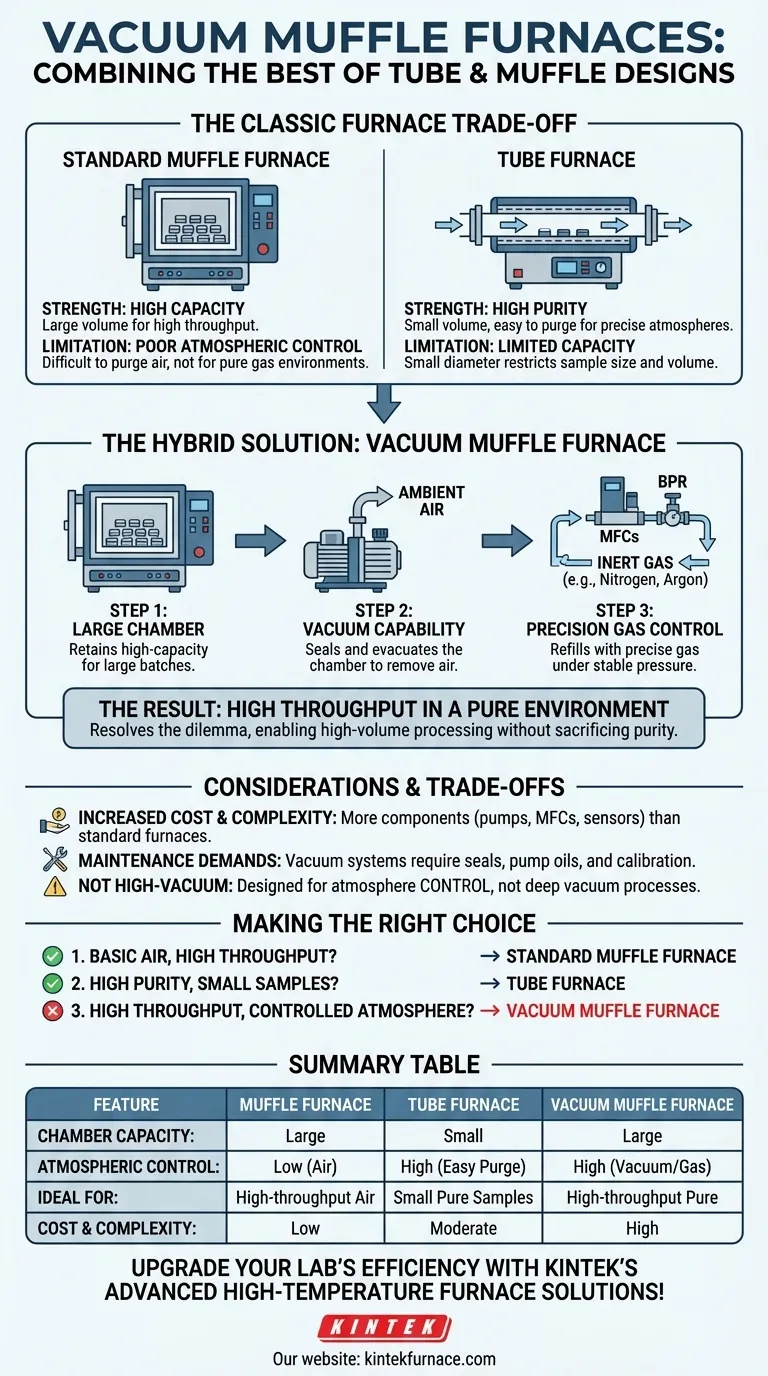

La Disyuntiva Clásica de los Hornos: Volumen frente a Atmósfera

Para comprender el valor de un horno mufla de vacío, primero debe apreciar las limitaciones de sus predecesores. Históricamente, los laboratorios han tenido que elegir entre dos diseños fundamentalmente diferentes.

La Fortaleza del Horno de Mufla: Capacidad

Un horno de mufla estándar presenta una cámara grande con forma de caja. Este diseño es muy eficiente para procesar artículos grandes o muchas muestras más pequeñas simultáneamente.

Los hornos de mufla modernos también brindan una excelente uniformidad de temperatura y aíslan los materiales de cualquier contaminante de los elementos calefactores, lo que los convierte en un caballo de batalla confiable para el tratamiento térmico general y la calcinación.

La Fortaleza del Horno de Tubo: Pureza

Un horno de tubo utiliza una cámara cilíndrica estrecha. Su pequeño volumen interno facilita excepcionalmente la purga del aire ambiente y la creación de un entorno de gas controlado y altamente puro.

Esta precisión es fundamental para procesos en los que cualquier exposición al oxígeno u otros contaminantes atmosféricos arruinaría la muestra.

El Compromiso Inherente

El problema es que cada diseño sobresale donde el otro falla. La gran cámara de un horno de mufla es difícil de purgar de aire, lo que hace que el verdadero control atmosférico sea casi imposible.

Por el contrario, el pequeño diámetro de un horno de tubo limita severamente el tamaño de la muestra y el rendimiento general, creando un cuello de botella en muchos flujos de trabajo.

Cómo los Hornos Mufla de Vacío Cierran la Brecha

Un horno mufla de vacío combina estratégicamente tecnologías para eliminar este compromiso. No solo mezcla características; las integra para crear un sistema fundamentalmente más capaz.

Paso 1: Conservar la Cámara de Alta Capacidad

El diseño comienza con el beneficio del horno de mufla: una cámara grande y dimensionalmente eficiente. Esto preserva la capacidad de procesar grandes lotes de muestras, maximizando el rendimiento.

Paso 2: Añadir Capacidad de Vacío

Esta es la primera mejora crítica. Al sellar la cámara y agregar una bomba de vacío, el horno puede eliminar activamente la atmósfera circundante. Esta evacuación inicial es mucho más efectiva que simplemente inundar una cámara estándar con gas inerte.

Paso 3: Integrar Control de Gas de Precisión

Después de que el vacío ha creado una pizarra limpia, entran en juego componentes especializados.

Los Controladores de Flujo Másico (MFCs) se utilizan para inyectar una cantidad precisa de un gas específico (como nitrógeno o argón) de nuevo en la cámara.

Los Reguladores de Contrapresión (BPRs) trabajan en conjunto con los MFCs para mantener una presión positiva estable dentro de la cámara, evitando que entre aire exterior.

El Resultado: Alto Rendimiento en un Entorno Puro

Esta secuencia (evacuar y luego rellenar con un gas controlado) imparte efectivamente la pureza atmosférica de un horno de tubo a la cámara de alta capacidad de un horno de mufla. Los laboratorios ahora pueden procesar más muestras en menos tiempo sin comprometer el control ambiental.

Comprensión de las Disyuntivas y Consideraciones

Aunque poderosa, esta tecnología no está exenta de su propio conjunto de consideraciones. La objetividad requiere reconocer sus limitaciones.

Mayor Costo y Complejidad

La integración de bombas de vacío, sellos, sensores, MFCs y BPRs hace que un horno mufla de vacío sea significativamente más costoso y complejo que un horno de mufla o de tubo estándar.

Demandas de Mantenimiento

Los sistemas de vacío requieren un mantenimiento diligente. Los sellos pueden desgastarse, las bombas requieren cambios de aceite y los sensores necesitan calibración para garantizar que el sistema funcione según las especificaciones. Esto representa un compromiso operativo continuo.

No es un Sistema de Alto Vacío

Es crucial comprender que un horno mufla de vacío está diseñado para el control de la atmósfera, no para procesos de alto vacío. Su propósito es purgar contaminantes y crear un entorno de gas específico, no sostener el vacío profundo necesario para ciertas aplicaciones de ciencia de materiales.

Tomar la Decisión Correcta para su Aplicación

La decisión de invertir en un horno mufla de vacío debe estar impulsada por una comprensión clara de su objetivo principal del proceso.

- Si su enfoque principal es el rendimiento máximo de muestras con calentamiento en atmósfera de aire básica: Un horno de mufla estándar es la solución más directa y rentable.

- Si su enfoque principal es la pureza atmosférica absoluta en unas pocas muestras pequeñas: Un horno de tubo tradicional sigue siendo una opción excelente y sencilla por su control preciso.

- Si su enfoque principal es el procesamiento de alto rendimiento en una atmósfera inerte o reactiva controlada: Un horno mufla de vacío es la tecnología ideal, justificando su inversión a través de una eficiencia y capacidad superiores.

Al comprender este enfoque híbrido, puede seleccionar el equipo que se alinee directamente con sus objetivos de proceso y evite compromisos innecesarios.

Tabla de Resumen:

| Característica | Horno Mufla de Vacío | Horno de Mufla | Horno de Tubo |

|---|---|---|---|

| Capacidad de la Cámara | Grande | Grande | Pequeña |

| Control Atmosférico | Alto (a través de sistemas de vacío y gas) | Bajo (aire básico) | Alto (fácil de purgar) |

| Ideal Para | Alto rendimiento con pureza | Alto rendimiento en aire | Muestras pequeñas con pureza |

| Costo y Complejidad | Alto | Bajo | Moderado |

¡Mejore la eficiencia de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios equipos personalizados como hornos de Mufla, de Tubo, Rotatorios, de Vacío y de Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos con precisión sus necesidades experimentales únicas para el procesamiento de alto rendimiento y puro. ¡No se comprometa, contáctenos hoy para discutir cómo podemos mejorar su flujo de trabajo y brindarle resultados confiables!

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuáles son las perspectivas de desarrollo de los hornos de caja de atmósfera en la industria aeroespacial? Desbloquee el procesamiento avanzado de materiales para la innovación aeroespacial

- ¿Cómo cambia el rango de presión bajo condiciones de vacío en un horno de caja de atmósfera controlada? Descubra los cambios clave para el procesamiento de materiales

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento

- ¿Cuáles son los principales gases inertes utilizados en los hornos de vacío? Optimice su proceso de tratamiento térmico

- ¿Cómo protegen el argón y el nitrógeno las muestras en hornos de vacío? Optimice su proceso térmico con el gas adecuado