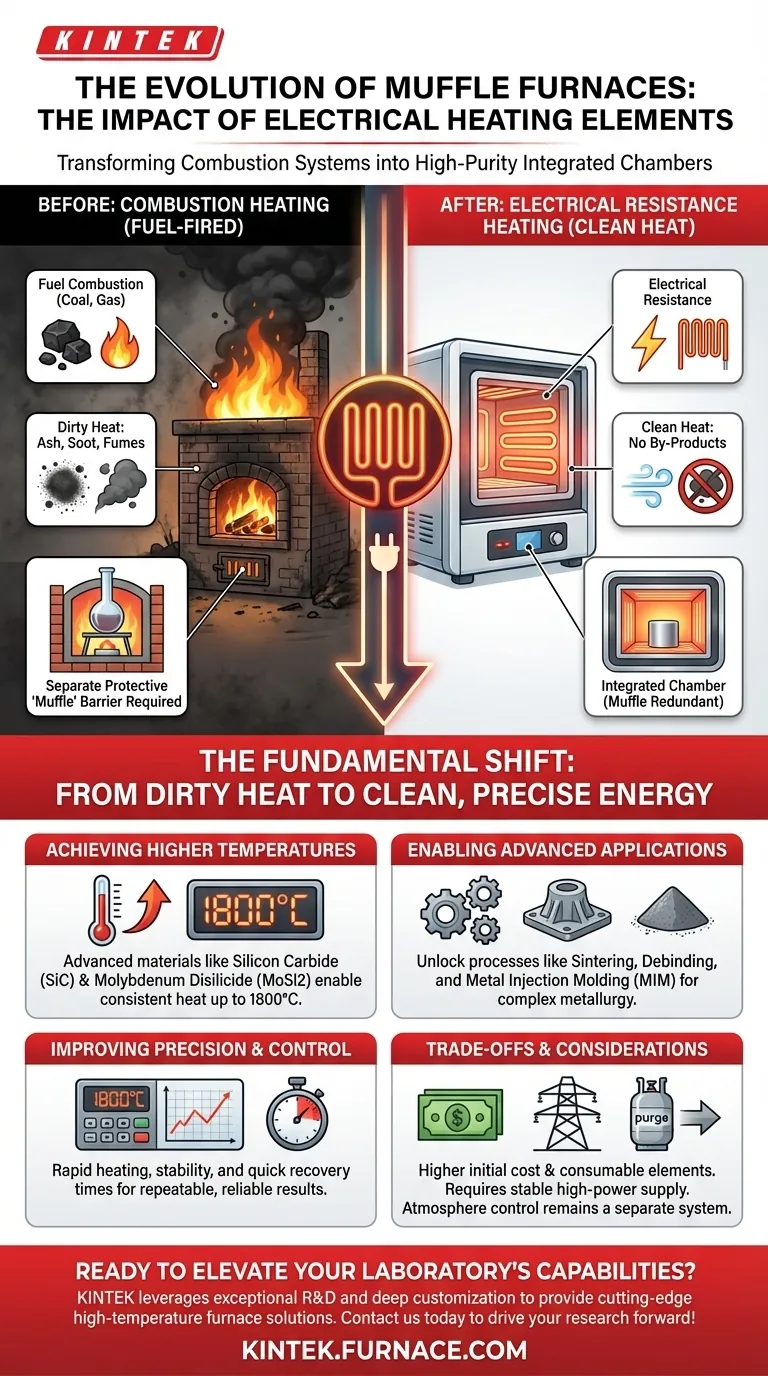

La introducción de elementos calefactores eléctricos fue la evolución más importante para los hornos de mufla, transformándolos de sistemas separados de varias partes en las cámaras integradas de alta pureza que usamos hoy en día. Al reemplazar la combustión de combustible con resistencia eléctrica limpia, estos elementos eliminaron subproductos como cenizas, hollín y humos. Este cambio fundamental hizo que la barrera protectora de "mufla" fuera redundante, allanando el camino para un mayor rendimiento y nuevas aplicaciones industriales.

El cambio a la calefacción eléctrica no fue solo un cambio en la fuente de energía; redefinió la función principal del horno. Hizo que la fuente de calor fuera intrínsecamente limpia, lo que eliminó la necesidad de una mufla protectora separada y desbloqueó las temperaturas más altas y precisas requeridas para la ciencia de materiales moderna.

El cambio fundamental: de la combustión al calor limpio

El horno de mufla original era una solución a un problema: cómo calentar un material sin contaminarlo con los subproductos de un fuego. La introducción de la electricidad eliminó el problema en su origen.

El propósito original de la mufla

En los hornos tradicionales, el calor se generaba quemando combustible como carbón o gas. Este proceso creaba hollín, cenizas y humos químicos que contaminarían o dañarían la pieza de trabajo que se estaba calentando.

La mufla era un recipiente separado y sellado (una retorta) colocado dentro del horno más grande. Actuaba como una barrera física, protegiendo la carga de trabajo del calor "sucio" de la combustión.

El impacto de los elementos eléctricos

Los elementos calefactores eléctricos funcionan según el principio de calentamiento por resistencia. Cuando la corriente fluye a través de un material como un alambre o varilla de alta temperatura, genera calor intenso sin combustión.

Este proceso es inherentemente limpio. No hay humos, ni cenizas, ni hollín. La energía se entrega directamente como radiación térmica o convección.

Redefiniendo la 'Mufla' y la 'Cámara'

Debido a que la fuente de calor ahora estaba limpia, la necesidad de una barrera protectora separada desapareció. La propia cámara de calentamiento aislada ahora podía servir como el ambiente limpio para la carga de trabajo.

Por eso, hoy en día, los términos 'horno de mufla' y 'horno de cámara' son funcionalmente intercambiables. El nombre "mufla" persiste como un término heredado, pero ahora se refiere a toda la cámara de calentamiento integrada.

Desbloqueo de nuevas capacidades con materiales avanzados

Eliminar la contaminación fue solo el primer paso. Los elementos eléctricos también permitieron el uso de materiales avanzados que empujaron los límites de rendimiento de lo que los hornos podían lograr.

Lograr temperaturas más altas y precisas

Los hornos eléctricos modernos utilizan elementos calefactores especializados hechos de materiales como carburo de silicio o disilicuro de molibdeno.

Estos elementos avanzados pueden alcanzar de forma segura y constante temperaturas de trabajo de hasta 1.800 °C (3.272 °F). Este es un nivel de calor difícil de lograr y controlar con la combustión de combustible tradicional.

Habilitación de procesos industriales sofisticados

La combinación de un entorno de calentamiento puro y temperaturas ultraaltas desbloqueó nuevas aplicaciones, particularmente en metalurgia y fabricación avanzada.

Estas capacidades son críticas para procesos como la sinterización (fusión de material en polvo), el desbarbado (eliminación de aglutinantes de piezas moldeadas) y la creación de piezas complejas mediante el moldeo por inyección de metal (MIM).

Mejora de la eficiencia y el control

El calor eléctrico proporciona un control mucho más preciso que la regulación de una llama. Los hornos modernos ofrecen calentamiento rápido, estabilidad de temperatura y tiempos de recuperación rápidos en gabinetes autónomos y energéticamente eficientes. Esto conduce a resultados más repetibles y fiables.

Comprender las compensaciones

Si bien los hornos calentados eléctricamente representan un gran avance tecnológico, es importante reconocer el contexto de su uso.

Coste inicial y consumibles

Los hornos eléctricos de alto rendimiento, especialmente aquellos que utilizan elementos avanzados de disilicuro de molibdeno, pueden tener un costo inicial significativo en comparación con los diseños más simples que queman combustible. Los elementos calefactores en sí también son consumibles que eventualmente requerirán un reemplazo costoso.

Dependencia de la infraestructura eléctrica

Estos hornos requieren un suministro eléctrico estable y, a menudo, de alta potencia. En lugares donde la electricidad es cara o la red no es fiable, un horno de gas puede seguir siendo una alternativa más práctica para ciertas aplicaciones.

El control de la atmósfera es una preocupación aparte

Si bien la fuente de calor es limpia, el aire dentro de la cámara no es inerte. Para procesos que requieren una atmósfera específica (por ejemplo, nitrógeno o argón para evitar la oxidación), un horno eléctrico aún necesita un sistema independiente para purgar el aire y suministrar el gas controlado.

Elegir la opción correcta para su objetivo

Comprender la evolución de la combustión a la electricidad ayuda a aclarar qué tecnología es apropiada para una tarea específica.

- Si su enfoque principal es la pureza y precisión del proceso: Un horno de mufla eléctrico es la opción definitiva, ya que elimina los contaminantes de la combustión en su origen.

- Si necesita alcanzar temperaturas muy altas para materiales avanzados: Un horno eléctrico moderno con elementos especializados de carburo de silicio o disilicuro de molibdeno es esencial.

- Si sus principales limitaciones son el costo inicial y la disponibilidad de servicios públicos: Un horno tradicional de combustible aún puede ser viable, pero debe planificar cómo gestionar la contaminación de la pieza de trabajo.

En última instancia, saber cómo su horno genera calor es la clave para dominar sus capacidades y lograr resultados fiables.

Tabla resumen:

| Aspecto | Antes de los elementos eléctricos | Después de los elementos eléctricos |

|---|---|---|

| Fuente de calor | Combustión de combustible (ej. carbón, gas) | Calentamiento por resistencia eléctrica |

| Contaminación | Alta (hollín, cenizas, humos) | Eliminada (calor limpio) |

| Rango de temperatura | Limitado, menos preciso | Hasta 1.800 °C, altamente preciso |

| Aplicaciones | Calentamiento básico, limitado por la contaminación | Sinterización, desbarbado, MIM, metalurgia avanzada |

| Eficiencia y control | Menor, más difícil de regular | Alta precisión, calentamiento rápido, estabilidad |

¿Listo para elevar las capacidades de su laboratorio con soluciones avanzadas de hornos de alta temperatura? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar a diversos laboratorios productos de vanguardia como hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden impulsar su investigación y procesos industriales!

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente