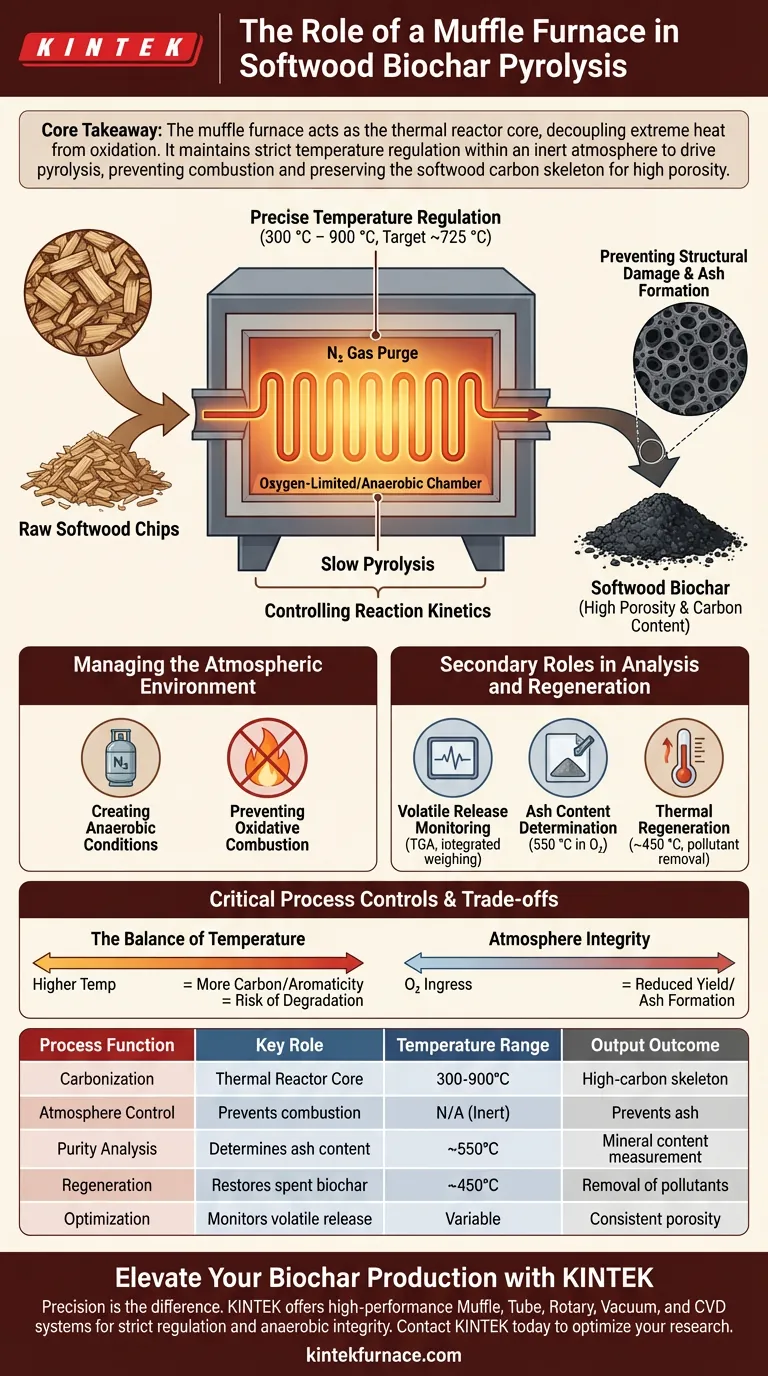

El horno mufla sirve como el núcleo del reactor térmico en la producción de biocarbón de madera blanda. Crea un entorno de alta temperatura y control preciso, a menudo apuntando a puntos de ajuste específicos como 725 °C, para iniciar la carbonización. Al aislar la biomasa de madera blanda en una cámara con oxígeno limitado o anaeróbica, el horno impulsa la pirólisis en lugar de la combustión, transformando la materia prima en un biocarbón estable definido por alta porosidad y contenido de carbono.

Conclusión Clave El valor principal del horno mufla radica en su capacidad para desacoplar el calor extremo de la oxidación. Al mantener una regulación estricta de la temperatura dentro de una atmósfera inerte, evita que la madera blanda se queme hasta convertirse en ceniza, preservando en cambio el esqueleto de carbono para diseñar un material altamente poroso.

La Mecánica de la Transformación Térmica

Regulación Precisa de la Temperatura

El papel fundamental del horno mufla es mantener temperaturas exactas, que generalmente varían de 300 °C a 900 °C, dependiendo de los objetivos específicos de la pirólisis. Para la madera blanda específicamente, a menudo se utilizan temperaturas alrededor de 725 °C para maximizar la carbonización.

Control de la Cinética de Reacción

Los hornos de grado industrial garantizan que la biomasa se caliente de manera uniforme para desencadenar reacciones de descomposición específicas. Esta regulación es fundamental porque la temperatura determina el área superficial, el volumen de poros y la aromaticidad resultantes del biocarbón.

Prevención de Daños Estructurales

Si las temperaturas aumentan sin control, el esqueleto de carbono de la madera blanda puede agrietarse o colapsar. El horno mufla previene este sobrecalentamiento, asegurando que la estructura física permanezca intacta para proporcionar una actividad de adsorción ideal.

Gestión del Entorno Atmosférico

Creación de Condiciones Anaeróbicas

Para lograr la pirólisis, el horno debe excluir el oxígeno. Esto a menudo se logra purgado continuamente el reactor con gas nitrógeno o utilizando un sistema de vacío.

Prevención de la Combustión Oxidativa

Sin este control atmosférico, el alto calor haría que la madera blanda simplemente se quemara (combustión oxidativa), dejando cenizas minerales en lugar de carbono. El horno mufla facilita la pirólisis lenta, que es esencial para desarrollar una rica estructura porosa.

Roles Secundarios en Análisis y Regeneración

Monitoreo de Liberación de Volátiles

Los hornos mufla avanzados equipados con sistemas de pesaje integrados permiten el análisis termogravimétrico (TGA). Esto permite a los investigadores monitorear los cambios de masa en tiempo real, identificando el momento exacto en que se liberan los componentes volátiles y optimizando el tiempo de retención para una calidad constante.

Determinación del Contenido de Cenizas

Más allá de la producción, el horno se utiliza para analizar la pureza calentando muestras a 550 °C en un ambiente rico en oxígeno. Esto quema completamente la materia orgánica, lo que permite a los operadores medir el contenido mineral residual (inorgánico) y evaluar su influencia en el rendimiento de adsorción.

Regeneración Térmica

El horno también juega un papel en la gestión del ciclo de vida del biocarbón. Al calentar biocarbón gastado a aproximadamente 450 °C, el horno puede descomponer térmicamente los contaminantes orgánicos adsorbidos dentro de los poros, restaurando la utilidad del material para aplicaciones de tratamiento de agua.

Controles de Proceso Críticos y Compensaciones

El Equilibrio de la Temperatura

Las temperaturas más altas generalmente aumentan el contenido de carbono pero pueden alterar la estructura de los poros. Operar en el extremo superior del espectro (por ejemplo, cerca de 900 °C) aumenta la aromaticidad pero requiere un control estricto para evitar la degradación de las propiedades de adsorción del material.

Integridad de la Atmósfera

El punto de falla más común es una brecha en el ambiente anaeróbico. Incluso una pequeña cantidad de entrada de oxígeno durante la fase de alta temperatura puede reducir significativamente el rendimiento de biocarbón y aumentar la producción de cenizas no deseadas.

Tomando la Decisión Correcta para Su Objetivo

- Si su enfoque principal es maximizar la porosidad: Priorice una configuración de horno con purga de nitrógeno robusta capaz de mantener la pirólisis lenta entre 500 °C y 800 °C.

- Si su enfoque principal es el análisis de pureza: Utilice el horno para combustión total a 550 °C para aislar y medir el contenido mineral inorgánico.

- Si su enfoque principal es la optimización del proceso: Seleccione una unidad con capacidades de pesaje integradas para mapear con precisión la cinética de liberación de volátiles y determinar los tiempos de residencia óptimos.

La gestión térmica precisa es el factor más importante para convertir madera blanda en bruto en un material de carbono industrial de alto rendimiento.

Tabla Resumen:

| Función del Proceso | Rol Clave | Rango de Temperatura | Resultado de Salida |

|---|---|---|---|

| Carbonización | Actúa como el núcleo del reactor térmico | 300°C – 900°C | Esqueleto de alto contenido de carbono |

| Control de Atmósfera | Previene la combustión oxidativa | N/A (Inerte/Vacío) | Previene la formación de cenizas |

| Análisis de Pureza | Determina el contenido de cenizas | ~550°C | Medición del contenido mineral |

| Regeneración | Restaura el biocarbón gastado | ~450°C | Eliminación de contaminantes adsorbidos |

| Optimización | Monitorea la liberación de volátiles | Variable | Porosidad y área superficial consistentes |

Mejore su Producción de Biocarbón con KINTEK

La precisión es la diferencia entre biocarbón de alta calidad y simple ceniza. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Horno Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento diseñados para proporcionar la regulación de temperatura estricta y la integridad anaeróbica que su investigación exige.

Ya sea que necesite hornos de laboratorio personalizables para pirólisis de madera blanda o equipos especializados para regeneración térmica, nuestros sistemas garantizan que sus materiales alcancen la máxima porosidad y contenido de carbono. Contacte a KINTEK hoy para discutir las necesidades únicas de su proyecto y descubrir cómo nuestras soluciones térmicas avanzadas pueden optimizar los resultados de su laboratorio.

Guía Visual

Referencias

- Mohammad Umair Jamal, Lidija Šiller. Scottish softwood biochar for water remediation targeting selected persistent organic pollutants. DOI: 10.1177/02636174241256854

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué papel juega un horno mufla en la síntesis de g-C3N4/TiO2? Procesamiento Térmico Esencial para Compuestos

- ¿Qué otras aplicaciones tienen los hornos mufla? Descubra usos versátiles en laboratorios y fabricación

- ¿Cómo deben manipularse las sustancias alcalinas en un horno de mufla? Proteja su equipo de la corrosión

- ¿Por qué los hornos mufla se consideran duraderos y eficientes? Descubra su diseño robusto y el ahorro de energía

- ¿Cuál es la estructura general de un horno mufla? Descubra su ingeniería de precisión

- ¿Qué factores deben considerarse al comprar un horno eléctrico de tipo caja? Garantice un rendimiento óptimo para su laboratorio

- ¿Cuál es la función de un horno mufla de laboratorio para la caolinita a metacaolinita? Control de precisión de la deshidratación

- ¿Cómo se compara la distribución del calor en los hornos de secado con los hornos de mufla? Descubra las diferencias clave para su laboratorio