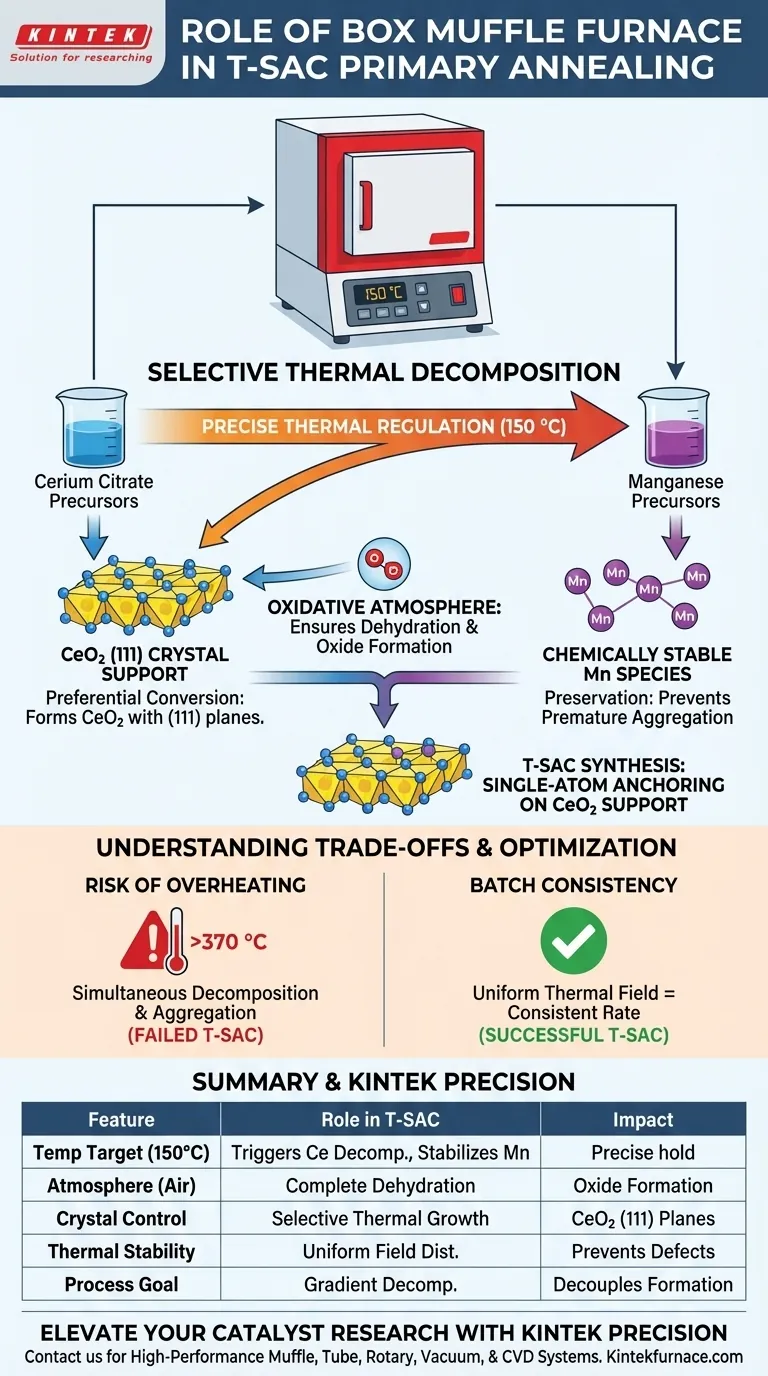

El horno mufla de caja funciona como una herramienta de precisión para la descomposición térmica selectiva durante el recocido primario de catalizadores de átomo único topológicos (T-SAC). Específicamente, mantiene un entorno estrictamente controlado a 150 °C para desencadenar la descomposición de gradiente del citrato de cerio. Este proceso convierte los precursores de cerio en una estructura de soporte específica, al tiempo que evita deliberadamente la reacción prematura de los componentes de manganeso.

Al mantener un entorno térmico a baja temperatura, el horno desacopla los tiempos de reacción de los diferentes precursores, lo que permite que la estructura de soporte se cristalice sin destruir las condiciones necesarias para el anclaje de átomos únicos.

El Mecanismo de Descomposición de Gradiente

Regulación Térmica de Precisión

El papel principal del horno mufla de caja en este contexto es la especificidad de la temperatura en lugar de la calcinación a alta temperatura. Si bien muchos procesos de recocido operan por encima de los 300 °C, esta síntesis específica de T-SAC requiere una retención constante a exactamente 150 °C. Esta temperatura relativamente baja está calibrada para afectar solo a los componentes más volátiles de la mezcla precursora.

Conversión Preferencial del Soporte

A esta temperatura específica, el horno facilita la descomposición del citrato de cerio en dióxido de cerio (CeO2). Crucialmente, este tratamiento térmico promueve la formación de CeO2 con planos cristalinos (111). Esta orientación cristalográfica proporciona la base topológica requerida para la estructura final del catalizador.

Preservación de Especies Activas

Simultáneamente, el entorno del horno asegura que los precursores de manganeso permanezcan químicamente estables. Si la temperatura aumentara, el manganeso se descompondría prematuramente, probablemente agregándose en cúmulos en lugar de átomos únicos. Al limitar estrictamente el calor, el horno crea un "retraso" entre la formación del soporte y la activación de los átomos metálicos.

El Papel del Control Atmosférico

Entorno Oxidativo

Los hornos mufla industriales y de laboratorio estándar están diseñados para proporcionar un entorno oxidativo (aire) estable. En el contexto de los T-SAC, esta atmósfera rica en oxígeno ayuda a la deshidratación limpia de los polvos secos. Asegura que la conversión de las sales de cerio en óxidos sea completa y uniforme en todo el lote.

Consistencia del Lote

El horno mufla de caja ofrece una excelente estabilidad del campo térmico, minimizando los gradientes de temperatura dentro de la cámara. Esto asegura que la descomposición de gradiente ocurra a la misma velocidad exacta en toda la muestra de polvo. La uniformidad es vital para prevenir defectos estructurales que podrían inhibir el anclaje direccional de átomos únicos más adelante en el proceso.

Comprender las Compensaciones

El Riesgo de Sobrecalentamiento

Una dificultad común es aplicar protocolos de calcinación estándar a la síntesis de T-SAC. Datos suplementarios indican que muchos óxidos (como los sistemas a base de estaño o hierro) requieren temperaturas entre 370 °C y 525 °C para la transformación de fase. Sin embargo, aplicar estas altas temperaturas estándar a los precursores de T-SAC causaría una descomposición simultánea, destruyendo el efecto de gradiente y arruinando la dispersión de átomos únicos.

Rendimiento frente a Precisión

Mientras que los hornos mufla industriales son apreciados por el procesamiento de alto volumen, el proceso T-SAC prioriza la precisión sobre la velocidad. El recocido a baja temperatura (150 °C) es una transformación de fase más lenta y delicada en comparación con el sinterizado rápido a alta temperatura. Los operadores deben aceptar tiempos de procesamiento más largos para lograr la orientación específica del plano cristalino (111).

Tomando la Decisión Correcta para su Objetivo

Para optimizar la síntesis de catalizadores de átomo único topológicos, debe alinear su tratamiento térmico con las necesidades químicas específicas de sus precursores.

- Si su enfoque principal es la Síntesis de T-SAC: Mantenga el horno estrictamente a 150 °C para separar las fases de descomposición del soporte (Ce) y del metal activo (Mn).

- Si su enfoque principal es el Soporte de Óxido General (por ejemplo, SnO2): Utilice rangos de temperatura más altos (370 °C - 525 °C) para asegurar una transformación de fase y cristalinidad completas.

- Si su enfoque principal es la Ampliación de Escala: Asegúrese de que su horno tenga una estabilidad de campo térmico verificada para prevenir puntos calientes que podrían desencadenar una descomposición prematura de Mn en partes del lote.

El éxito en este proceso no depende de maximizar el calor, sino de utilizar el horno para lograr una evolución química selectiva a través de una restricción térmica precisa.

Tabla Resumen:

| Característica | Papel en la Síntesis de T-SAC | Impacto en el Material |

|---|---|---|

| Objetivo de Temperatura | Retención precisa a 150 °C | Desencadena la descomposición del citrato de cerio mientras estabiliza el Mn |

| Atmósfera | Oxidativa (Aire) | Asegura la deshidratación completa y la formación de óxido |

| Control de Cristal | Crecimiento Térmico Selectivo | Favorece la formación de planos cristalinos específicos de CeO2 (111) |

| Estabilidad Térmica | Distribución Uniforme del Campo | Previene la agregación prematura de metales y defectos estructurales |

| Objetivo del Proceso | Descomposición de Gradiente | Desacopla la formación del soporte del anclaje de átomos únicos |

Eleve su Investigación de Catalizadores con la Precisión KINTEK

La regulación térmica precisa es la diferencia entre un lote fallido y un Catalizador de Átomo Único Topológico (T-SAC) de alto rendimiento. En KINTEK, entendemos que los materiales avanzados requieren más que solo calor: requieren un control exacto.

Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de mufla, tubo, rotatorio, vacío y CVD de alto rendimiento. Ya sea que esté apuntando a planos cristalinos específicos a 150 °C o realizando sinterización a alta temperatura, nuestros hornos son totalmente personalizables para las necesidades únicas de su laboratorio.

¿Listo para optimizar su proceso de síntesis? ¡Contáctenos hoy mismo para encontrar la solución térmica perfecta!

Guía Visual

Referencias

- Weibin Chen, Ruqiang Zou. Designer topological-single-atom catalysts with site-specific selectivity. DOI: 10.1038/s41467-025-55838-6

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es el propósito de usar un horno mufla para la calcinación de LDH? Desbloquea el efecto memoria para la reconstrucción avanzada

- ¿Cuál es el propósito de un horno mufla en el análisis microbiológico? Lograr esterilidad absoluta y preparación precisa de muestras

- ¿Cómo facilitan los controladores de temperatura y los hornos de calentamiento eléctrico diferentes modos de pirólisis en los sistemas de investigación?

- ¿Cuál es la función principal de un horno de mufla eléctrico? Garantizar la pureza y el calentamiento uniforme

- ¿Cuál es la función principal de un horno mufla en el tratamiento térmico de berilo? Modificación maestra del color de las gemas

- ¿Qué función realiza un horno mufla durante la calcinación al aire de ZnO-Co3O4? Optimice sus nanocompuestos

- ¿Cómo se deben manipular la puerta del horno y las muestras durante su uso? Consejos esenciales de seguridad y mantenimiento

- ¿Cómo se utilizan los hornos eléctricos de tipo caja en la investigación de laboratorio? Mejore la precisión en la síntesis y prueba de materiales