La calcinación en un horno mufla industrial de alta temperatura sirve como la etapa definitiva de transición química y estructural en la preparación de catalizadores. Este proceso utiliza energía térmica precisa para descomponer precursores metálicos, eliminar impurezas orgánicas e ingeniar la fase cristalina final del material. Al controlar el entorno de oxidación, el horno transforma mezclas químicas inestables en estructuras catalíticas de alta pureza, activas y físicamente estables.

La función principal de la calcinación es la transformación térmica de los precursores a sus estados activos finales, asegurando que el catalizador posea la composición química, la estructura cristalina y la morfología superficial correctas requeridas para la reactividad industrial.

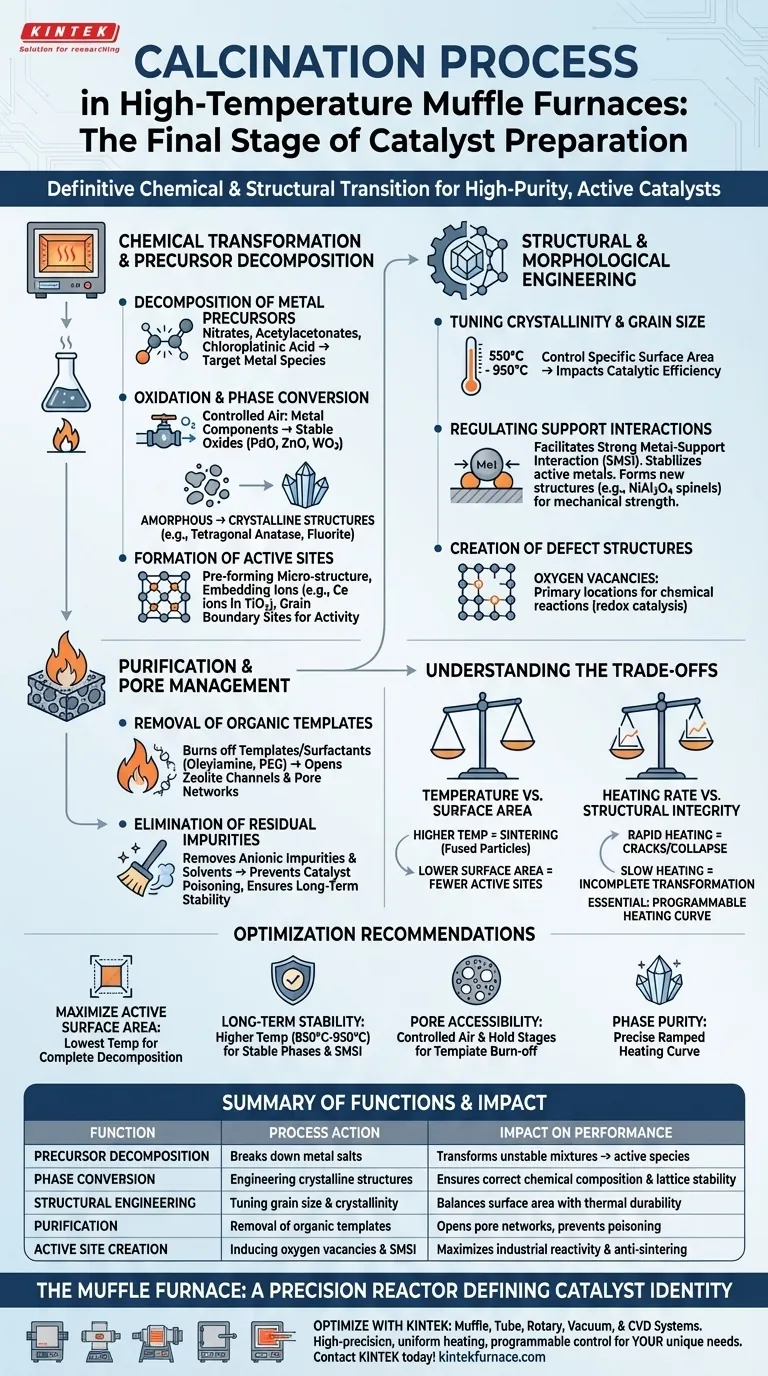

Transformación Química y Descomposición de Precursores

Descomposición de Precursores Metálicos

El horno proporciona el calor necesario para descomponer sales y complejos metálicos adsorbidos en el soporte del catalizador. Ligandos comunes como nitratos, acetilacetonatos y ácido cloroplatínico se descomponen térmicamente durante esta etapa. Esto deja las especies metálicas objetivo en un estado listo para una mayor reacción o uso final.

Oxidación y Conversión de Fases

En un ambiente de aire controlado, los componentes metálicos se convierten en estados de óxido estables como óxido de paladio (PdO), óxido de zinc (ZnO) u óxido de tungsteno (WO3). El horno permite la transformación de materiales precursores amorfos en estructuras cristalinas específicas, como la estructura tetragonal de anatasa en dióxido de titanio o la estructura de fluorita en óxido de cerio.

Formación de Sitios Activos

El proceso de calcinación es responsable de preformar la microestructura de los sitios activos. Puede facilitar la incrustación de iones en una red, como iones de cerio en una red de dióxido de titanio, o la formación de sitios activos en los límites de grano, que son esenciales para la actividad fotocatalítica o química.

Ingeniería Estructural y Morfológica

Ajuste de la Cristalinidad y el Tamaño de Grano

Al ajustar la temperatura del horno, que a menudo oscila entre 550 °C y 950 °C, los fabricantes pueden controlar con precisión la cristalinidad y el tamaño de grano del catalizador. Este ajuste de temperatura impacta directamente en el área superficial específica, que es un motor principal de la eficiencia catalítica.

Regulación de las Interacciones Soporte-Metal

El tratamiento a alta temperatura facilita la Interacción Fuerte Metal-Soporte (SMSI), que estabiliza los metales activos en un soporte. En algunos casos, la calcinación induce reacciones en estado sólido que forman nuevas estructuras como espinelas NiAl2O4, que mejoran significativamente la resistencia mecánica y las propiedades antiesinterización del catalizador.

Creación de Estructuras de Defectos

El procesamiento térmico en el horno mufla se puede utilizar para crear intencionalmente vacantes de oxígeno. Estos defectos a menudo sirven como ubicaciones primarias para reacciones químicas, particularmente en catálisis de oxidación-reducción (redox).

Purificación y Gestión de Poros

Eliminación de Plantillas Orgánicas y Tensioactivos

Muchos catalizadores se sintetizan utilizando "plantillas" orgánicas o tensioactivos como oleilamina o PEG para controlar la forma y el tamaño. La calcinación "quema" estos materiales orgánicos, abriendo efectivamente los canales de zeolita o las redes de poros que de otro modo estarían bloqueados.

Eliminación de Impurezas Residuales

El ambiente del horno asegura la eliminación completa de impurezas aniónicas residuales y disolventes. Este resultado de alta pureza es fundamental para prevenir el envenenamiento del catalizador y garantizar la estabilidad a largo plazo del polvo de óxido final.

Comprender las Compensaciones

Temperatura vs. Área Superficial

Si bien a menudo se requieren temperaturas más altas para lograr una fase cristalina estable, también promueven la sinterización. El calor excesivo hace que las partículas pequeñas se fusionen, lo que reduce drásticamente el área superficial disponible y, en consecuencia, el número de sitios activos disponibles.

Velocidad de Calentamiento vs. Integridad Estructural

El uso de una curva de calentamiento programable es esencial; si la temperatura aumenta demasiado rápido, la rápida liberación de gases en descomposición puede causar grietas físicas o colapso estructural en el soporte del catalizador. Por el contrario, un proceso de calentamiento demasiado lento puede resultar en una transformación de fase incompleta o un crecimiento de grano no deseado.

Cómo Aplicar Esto a Su Proyecto

Recomendaciones para la Optimización

Una calcinación exitosa requiere equilibrar la energía térmica con la delicada estructura física del catalizador.

- Si su principal objetivo es maximizar el área superficial activa: Priorice la temperatura de calcinación más baja posible que aún logre una descomposición completa del precursor para prevenir la sinterización.

- Si su principal objetivo es la estabilidad térmica a largo plazo: Utilice temperaturas más altas (por ejemplo, 850 °C–950 °C) para facilitar la formación de fases cristalinas estables y fuertes interacciones metal-soporte.

- Si su principal objetivo es la accesibilidad de los poros en zeolitas: Asegure un flujo de aire controlado y etapas de mantenimiento específicas para oxidar completamente los agentes de plantilla orgánicos sin colapsar el marco de poros.

- Si su principal objetivo es la pureza de fase: Utilice un horno mufla programable para seguir una curva de calentamiento rampada precisa, asegurando que todo el volumen del material alcance la temperatura de transición objetivo.

El horno mufla no es simplemente un calentador, sino un reactor de precisión que define la identidad y el rendimiento final del catalizador industrial.

Tabla Resumen:

| Función de Calcinación | Acción del Proceso | Impacto en el Rendimiento del Catalizador |

|---|---|---|

| Descomposición de Precursores | Descompone sales metálicas (nitratos, etc.) | Transforma mezclas inestables en especies metálicas/óxidas activas |

| Conversión de Fases | Ingeniería de estructuras cristalinas (por ejemplo, Anatasa) | Asegura la composición química y la estabilidad de la red correctas |

| Ingeniería Estructural | Ajuste del tamaño de grano y la cristalinidad | Equilibra el área superficial específica con la durabilidad térmica |

| Purificación | Eliminación de plantillas orgánicas/tensioactivos | Abre redes de poros y previene el envenenamiento del catalizador |

| Creación de Sitios Activos | Inducción de vacantes de oxígeno y SMSI | Maximiza la reactividad industrial y las propiedades antiesinterización |

Optimice la Producción de su Catalizador con KINTEK

La calcinación precisa es la diferencia entre un catalizador de alto rendimiento y un lote fallido. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de hornos mufla, tubulares, rotatorios, de vacío y CVD de alta precisión, todos personalizables para sus necesidades únicas de laboratorio e industriales.

Ya sea que esté diseñando tamaños de grano específicos o maximizando el área superficial activa, nuestros hornos de alta temperatura proporcionan el calentamiento uniforme y el control programable necesarios para la perfección.

¿Listo para mejorar las capacidades de su laboratorio? ¡Contacte a KINTEK hoy mismo para discutir su solución de horno personalizada!

Guía Visual

Referencias

- C. Romero, R.M. Navarro. Methanol Synthesis from CO2 over ZnO-Pd/TiO2 Catalysts: Effect of Pd Precursors on the Formation of ZnPd-ZnO Active Sites. DOI: 10.3390/catal15010055

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cómo se utiliza un horno mufla de laboratorio en el reticulado de PP-CF impreso en 3D? Lograr estabilidad térmica a 150 °C

- ¿Qué materiales se utilizan en la estructura de un horno de resistencia tipo caja? Descubra los Materiales Clave para la Durabilidad y Eficiencia

- ¿Cómo debe configurarse el controlador de temperatura antes de usar el horno mufla? Garantice un calentamiento seguro y preciso

- ¿Cómo difiere el control de la atmósfera entre los hornos de mufla y los hornos de secado? Claves para la eficiencia del laboratorio

- ¿Cómo se logra la uniformidad de temperatura en un horno de mufla? Asegure un calor constante para resultados fiables

- ¿Cuáles son las condiciones ambientales para un horno mufla? Garantice operaciones seguras y precisas a altas temperaturas

- ¿Qué papel juega un horno mufla de laboratorio en la determinación del contenido de fósforo? Guía Esencial de Calcinación en Seco

- ¿Qué papel juega un horno mufla eléctrico en la siliciación de soldaduras de acero 10Kh23N18? Perspectiva Térmica Experta