En esencia, un horno de resistencia tipo caja se construye a partir de tres categorías principales de materiales. La estructura exterior se construye con acero angular soldado y chapas de acero para mayor rigidez, la cámara interna está revestida con materiales refractarios como la fibra cerámica para contener el calor, y los componentes críticos en la zona caliente pueden utilizar aceros aleados de alta temperatura para soportar el estrés térmico.

La selección de materiales para un horno no se trata de encontrar una única sustancia "mejor", sino de diseñar un sistema en capas. Cada material se elige por su función específica en la gestión de la carga estructural a bajas temperaturas o el calor extremo en el núcleo, asegurando tanto la seguridad como la eficiencia operativa.

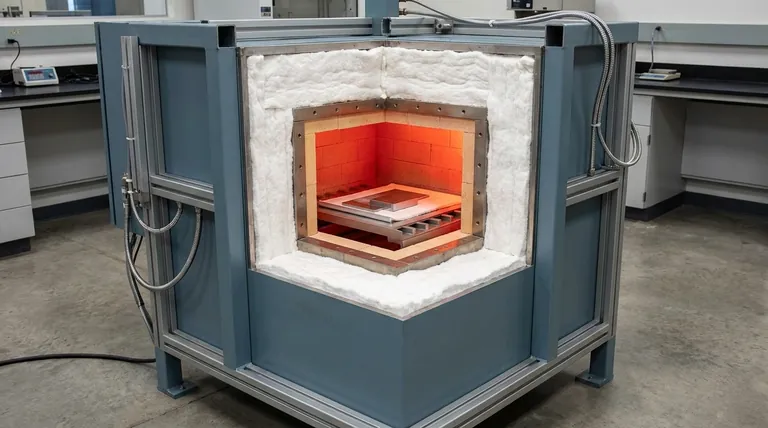

La Estructura del Horno: Un Sistema en Capas

Un horno tipo caja se entiende mejor como una serie de capas funcionales, que van desde el exterior frío hasta el interior intensamente caliente. Cada capa utiliza un material específicamente elegido para las demandas térmicas y mecánicas únicas de su posición.

Esta filosofía de diseño separa la tarea de proporcionar resistencia física de la tarea de contener el calor extremo, permitiendo un diseño más eficiente, duradero y seguro.

Componentes Principales y Sus Materiales

Para comprender la construcción del horno, debemos examinar el material y el propósito específicos de cada capa.

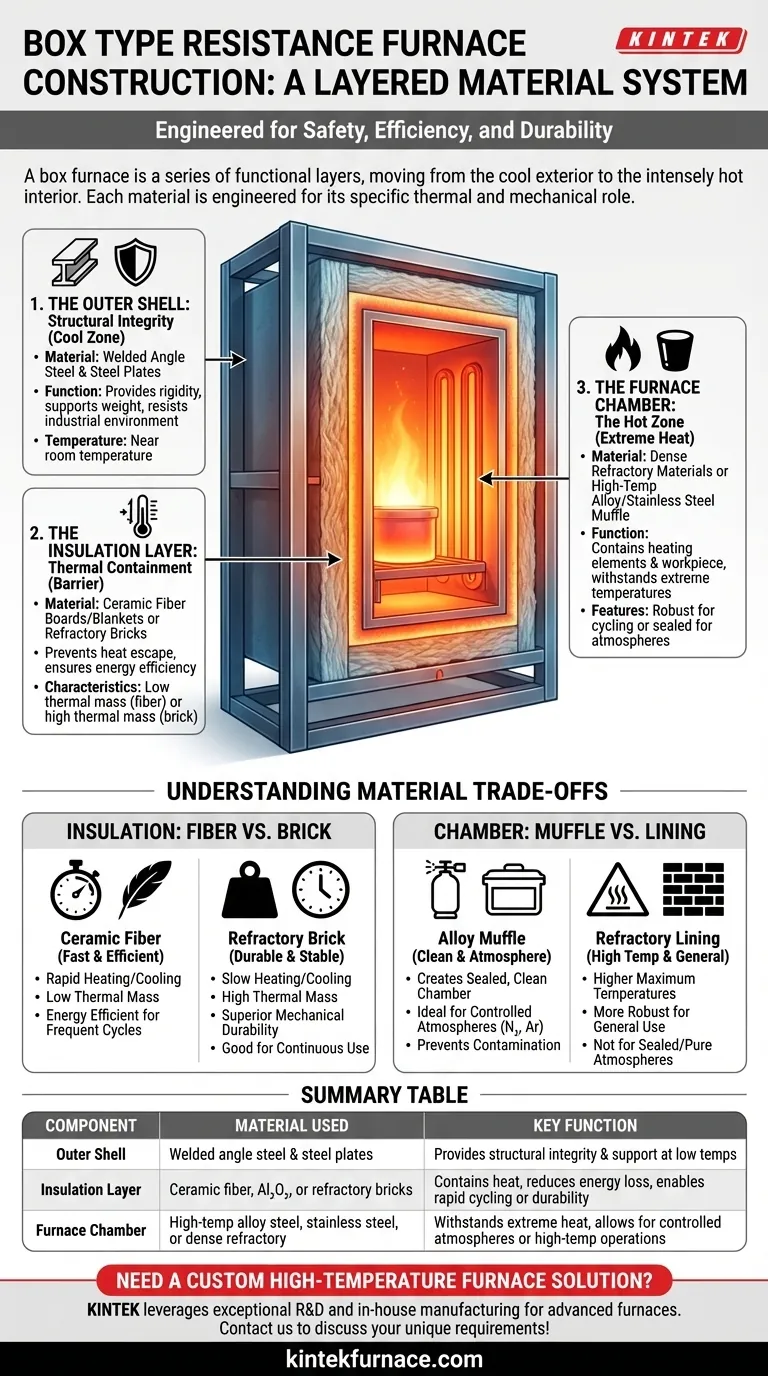

La Carcasa Exterior: Integridad Estructural

El marco externo y la carcasa del horno proporcionan su resistencia fundamental. Este "esqueleto" es responsable de soportar el peso de todos los componentes internos y resistir los rigores de un entorno industrial.

Los materiales utilizados son acero angular y chapa de acero de alta calidad. Estos se sueldan para formar una estructura de caja rígida y duradera. Se utiliza acero estándar aquí porque es fuerte, rentable y fácil de fabricar. Dado que esta carcasa exterior está protegida por un aislamiento interno, opera a o cerca de la temperatura ambiente y no requiere resistencia a altas temperaturas.

La Capa de Aislamiento: Contención Térmica

El aislamiento es, sin duda, el componente más crítico para el rendimiento y la eficiencia. Es una capa gruesa intercalada entre la carcasa exterior y la cámara interior del horno. Su único propósito es evitar que el calor se escape.

Los materiales comunes incluyen paneles y mantas de óxido de aluminio o fibra cerámica. Estos materiales tienen excelentes propiedades de aislamiento térmico, pero baja masa térmica. También se pueden usar ladrillos refractarios. Esta capa asegura que el calor intenso generado en el interior permanezca dentro, manteniendo la carcasa exterior fría al tacto y reduciendo drásticamente el consumo de energía.

La Cámara del Horno: La Zona Caliente

La cámara del horno, también conocida como hogar o mufla, es la capa más interna que contiene los elementos calefactores y la pieza de trabajo. Se enfrenta directamente a las temperaturas extremas de operación del horno.

Los materiales para esta cara caliente deben ser excepcionalmente robustos. A menudo consisten en materiales refractarios densos o, en algunos diseños, un revestimiento sellado o "mufla" hecho de acero aleado de alta temperatura o acero inoxidable. Estos materiales se eligen por su capacidad para soportar ciclos térmicos constantes a temperaturas muy altas sin degradarse.

Comprendiendo las Ventajas y Desventajas

La elección entre diferentes materiales de aislamiento y cámara no es arbitraria; representa una compensación crítica entre las características de rendimiento.

Aislamiento: Fibra vs. Ladrillo

Un horno construido con aislamiento de fibra cerámica tiene una baja masa térmica. Esto le permite calentarse y enfriarse muy rápidamente, lo que lo hace más eficiente energéticamente para procesos que requieren ciclos frecuentes.

Por el contrario, un horno revestido con ladrillos refractarios tiene una alta masa térmica. Se calienta y enfría lentamente, pero ofrece una durabilidad mecánica superior y es más adecuado para operaciones continuas y de larga duración a temperaturas estables.

Material de la Cámara: Mufla de Aleación vs. Revestimiento Refractario

Una mufla de aleación de alta temperatura crea una cámara interior limpia y sellada. Esto es esencial para el tratamiento térmico en atmósferas controladas (como nitrógeno o argón) o cuando es primordial evitar cualquier contaminación del polvo de aislamiento.

Una cámara revestida de material refractario (donde los elementos están incrustados en el aislamiento) a menudo puede alcanzar temperaturas máximas más altas y suele ser más robusta para trabajos de uso general. Sin embargo, no es adecuada para crear una atmósfera sellada y pura.

Tomando la Decisión Correcta para Su Aplicación

Comprender estas capas de material le permite seleccionar un horno que se adapte precisamente a sus necesidades operativas.

- Si su enfoque principal es el ciclo rápido y la eficiencia energética: Priorice un horno construido con aislamiento de fibra cerámica liviana por sus rápidos tiempos de calentamiento y enfriamiento.

- Si su enfoque principal es la durabilidad mecánica para cargas pesadas o uso continuo: Un horno con un revestimiento denso de ladrillo refractario es la opción más robusta y confiable.

- Si su enfoque principal es el procesamiento de alta pureza o atmósferas controladas: Debe seleccionar un horno equipado con una mufla sellada de acero aleado de alta temperatura.

Al mirar más allá de la superficie y comprender la función de cada material, puede asegurarse de que el horno que elija esté perfectamente diseñado para su tarea prevista.

Tabla Resumen:

| Componente | Material Utilizado | Función Clave |

|---|---|---|

| Carcasa Exterior | Acero angular soldado y chapas de acero | Proporciona integridad estructural y soporte a bajas temperaturas |

| Capa de Aislamiento | Fibra cerámica, óxido de aluminio o ladrillos refractarios | Contiene el calor, reduce la pérdida de energía y permite ciclos rápidos o durabilidad |

| Cámara del Horno | Acero aleado de alta temperatura, acero inoxidable o materiales refractarios densos | Soporta calor extremo, permite atmósferas controladas u operaciones a alta temperatura |

¿Necesita una solución de horno de alta temperatura personalizada? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar hornos avanzados como Mufle, Tubo, Rotatorios, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra profunda capacidad de personalización garantiza que cumplamos con sus requisitos experimentales únicos de eficiencia, durabilidad y pureza. Contáctenos hoy para discutir cómo podemos mejorar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros