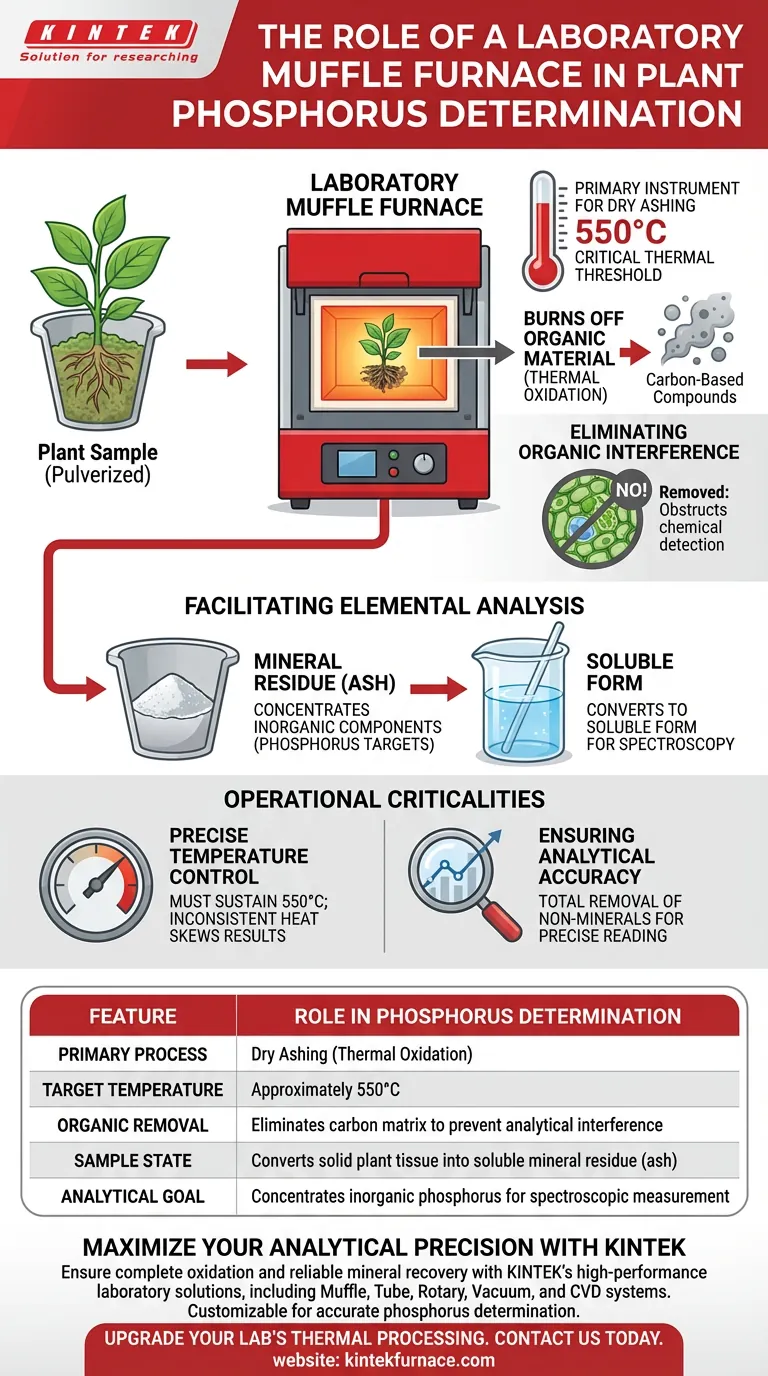

El horno mufla de laboratorio actúa como el instrumento principal para la calcinación en seco. Su función es calentar muestras vegetales pulverizadas a aproximadamente 550°C, un umbral térmico crítico que quema el material orgánico. Este proceso aísla el contenido mineral, permitiendo la determinación química precisa del fósforo.

El horno mufla elimina eficazmente la matriz orgánica del tejido vegetal a través de calor alto controlado. Esto crea un residuo mineral limpio y soluble que es esencial para un análisis espectroscópico preciso.

La Mecánica de la Calcinación en Seco

Oxidación Térmica a 550°C

El horno opera manteniendo una temperatura rigurosa de aproximadamente 550°C.

A esta temperatura, el horno facilita la oxidación completa de la muestra. Este intenso entorno térmico es necesario para descomponer las complejas estructuras celulares del tejido vegetal.

Eliminación de Interferencias Orgánicas

El objetivo principal de este ciclo de calentamiento es la eliminación de materia orgánica.

Los tejidos vegetales están compuestos en gran parte por compuestos orgánicos a base de carbono. Estos compuestos deben eliminarse por completo porque obstruyen los procesos químicos utilizados para detectar el fósforo.

Facilitación del Análisis Elemental

Creación del Residuo Mineral

Una vez que la materia orgánica se oxida, el horno deja un residuo mineral (ceniza).

Este residuo representa los componentes inorgánicos de la planta, incluidos los objetivos de fósforo. Concentra el elemento de interés al eliminar la mayor parte de la masa de la muestra.

Conversión a una Forma Soluble

El procesamiento térmico convierte la muestra vegetal sólida en una forma soluble.

La solubilidad es el requisito técnico para el siguiente paso: la medición mediante espectroscopía. Sin que el horno transforme la muestra en ceniza, el fósforo no podría disolverse ni analizarse con precisión.

Criticalidades Operacionales

La Necesidad de un Control Preciso

El éxito depende enteramente del control preciso de la temperatura.

El horno debe mantener la temperatura objetivo sin fluctuaciones significativas. El calor inconsistente puede provocar una oxidación incompleta, dejando carbono orgánico que sesga los resultados finales.

Garantía de Precisión Analítica

El horno mufla no es solo un elemento calefactor; es una herramienta de precisión.

Al garantizar la eliminación total de los componentes no minerales, asegura que la lectura espectroscópica refleje solo el contenido de fósforo, no el ruido de fondo del tejido vegetal.

Garantía de Integridad del Proceso

Para maximizar la fiabilidad de su determinación de fósforo, considere estos objetivos distintos:

- Si su enfoque principal es la Calidad de Preparación: Asegúrese de que las muestras vegetales estén completamente pulverizadas antes de colocarlas en el horno para garantizar una oxidación uniforme.

- Si su enfoque principal es la Precisión Analítica: Verifique que el horno esté calibrado para mantener exactamente 550°C para asegurar la conversión completa de sólidos orgánicos en minerales solubles.

El horno mufla proporciona el puente esencial entre las muestras biológicas crudas y los datos químicos cuantificables.

Tabla Resumen:

| Característica | Rol en la Determinación de Fósforo |

|---|---|

| Proceso Principal | Calcinación en Seco (Oxidación Térmica) |

| Temperatura Objetivo | Aproximadamente 550°C |

| Eliminación de Orgánicos | Elimina la matriz de carbono para prevenir interferencias analíticas |

| Estado de la Muestra | Convierte el tejido vegetal sólido en residuo mineral soluble (ceniza) |

| Objetivo Analítico | Concentra el fósforo inorgánico para medición espectroscópica |

Maximice su Precisión Analítica con KINTEK

Asegure una oxidación completa y una recuperación mineral fiable con las soluciones de laboratorio de alto rendimiento de KINTEK. Respaldado por I+D experto y fabricación de precisión, KINTEK ofrece una amplia gama de sistemas Muffle, Tube, Rotary, Vacuum y CVD diseñados para las rigurosas demandas del análisis elemental. Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades de investigación únicas, proporcionando el control de temperatura estable esencial para una determinación precisa del fósforo.

¿Listo para mejorar el procesamiento térmico de su laboratorio? Contáctenos hoy para discutir cómo nuestro equipo especializado puede mejorar la calidad de su preparación de muestras.

Guía Visual

Referencias

- Andressa Nakagawa, Papa Saliou Sarr. Calcined low-grade phosphate rock fertilization enhances nitrogen fixation, yield, and grain quality in soybeans. DOI: 10.3389/fpls.2025.1581961

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué procesos de tratamiento térmico se pueden realizar utilizando hornos de caja? Domina el procesamiento térmico versátil

- ¿Cómo se controla la temperatura en los hornos mufla modernos? Logre precisión con sistemas PID

- ¿Cuál es el propósito principal de utilizar un horno de resistencia de caja de alta temperatura durante el pretratamiento de catalizadores de caolín? Optimizar el Rendimiento y la Estructura

- ¿Cómo contribuye un horno mufla de alta temperatura a la formación de la fase LSFCr? Optimizar la cristalinidad R3c

- ¿Por qué un horno mufla de laboratorio es esencial para la activación de catalizadores? Optimice el rendimiento de su catalizador

- ¿Qué características hacen que los hornos mufla sean fáciles de operar? Descubra las características clave de facilidad de uso

- ¿Qué aplicaciones tienen los hornos de resistencia tipo caja en el procesamiento de cerámica y vidrio? Esenciales para el sinterizado y el doblado en caliente

- ¿Cómo evita el horno mufla las condiciones de descontrol térmico? Garantice operaciones seguras y fiables a alta temperatura