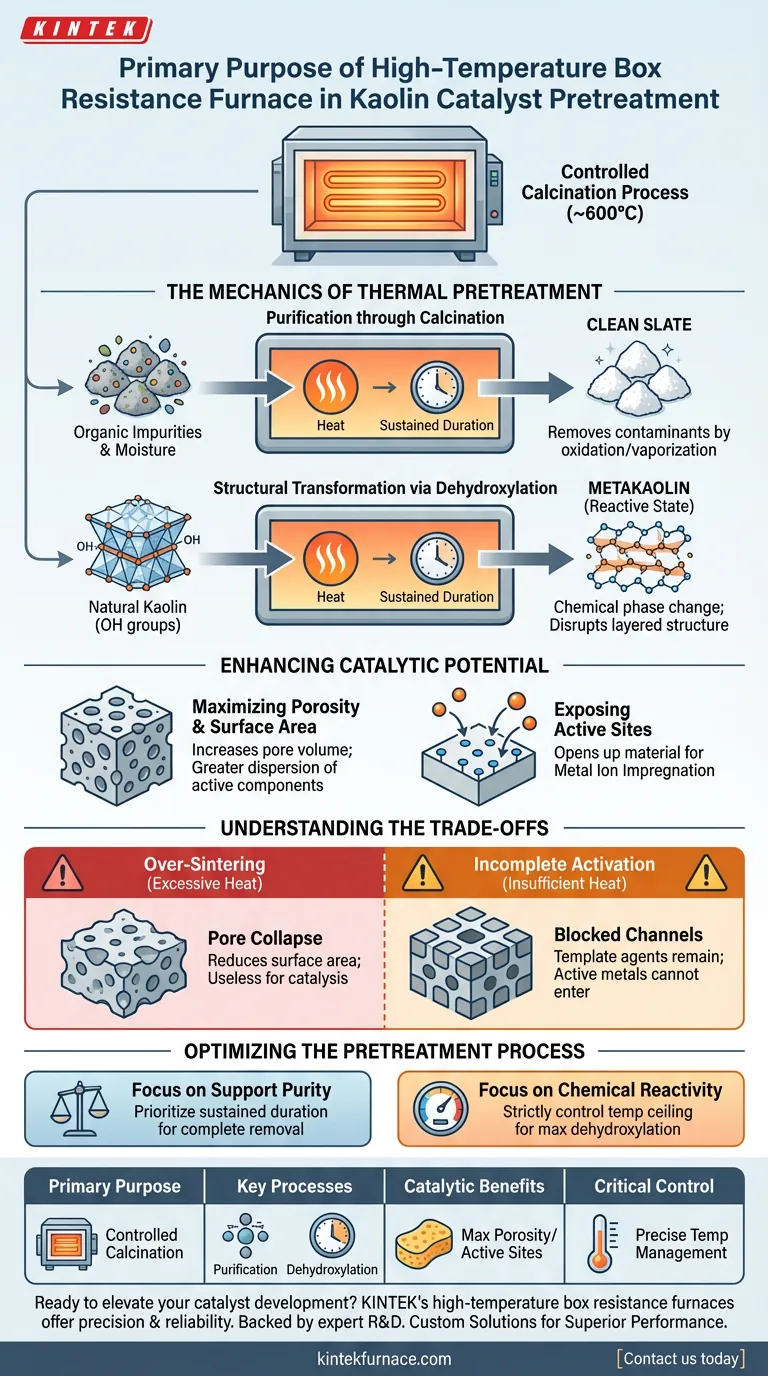

El propósito principal de utilizar un horno de resistencia de caja de alta temperatura durante el pretratamiento de catalizadores de caolín es ejecutar un proceso de calcinación controlado, típicamente a 600°C. Este tratamiento térmico es fundamental para purificar la materia prima al eliminar impurezas orgánicas y humedad, al mismo tiempo que altera su estructura física para mejorar la reactividad química.

Al desencadenar la deshidroxilación y eliminar componentes volátiles, el horno transforma el caolín crudo en una estructura de soporte altamente porosa. Esto es esencial para maximizar el área superficial y exponer los sitios activos necesarios para una impregnación eficaz de iones metálicos.

La Mecánica del Pretratamiento Térmico

Purificación mediante Calcinación

El caolín natural a menudo contiene materia orgánica, humedad y otras impurezas volátiles que pueden inhibir el rendimiento catalítico.

El horno de alta temperatura asegura que estos contaminantes se oxiden o vaporicen por completo. Al mantener una temperatura sostenida (por ejemplo, 600°C durante 10 horas), el proceso garantiza una "tabla rasa" para el soporte del catalizador.

Transformación Estructural por Deshidroxilación

Más allá de la simple limpieza, el horno induce un cambio de fase química conocido como deshidroxilación.

El calor provoca la eliminación de grupos hidroxilo (-OH) de la red cristalina del caolín. Esta transformación interrumpe la estructura en capas original de la arcilla, convirtiéndola en un estado más reactivo, a menudo denominado metacaolín.

Mejora del Potencial Catalítico

Maximización de la Porosidad y el Área Superficial

La eliminación del agua interna y los polímeros orgánicos crea huecos dentro del material.

Esto aumenta significativamente el volumen de poros y el área superficial específica total del caolín. Un área superficial mayor permite una mayor dispersión de los componentes catalíticos activos en etapas posteriores del proceso de fabricación.

Exposición de Sitios Activos

Para que un catalizador funcione, debe tener ubicaciones accesibles donde puedan ocurrir reacciones químicas.

El tratamiento térmico "abre" el material, exponiendo sitios activos específicos. Esta preparación es un requisito previo para la impregnación de iones metálicos, asegurando que los metales activos posteriores (como el níquel o el cobre) puedan adherirse firmemente y distribuirse uniformemente.

Comprensión de los Compromisos

El Riesgo de Sobre-Sinterización

Si bien el calor alto es necesario, una temperatura o duración excesivas pueden ser perjudiciales.

Si la temperatura excede el rango óptimo (por ejemplo, superando significativamente el punto de deshidroxilación necesario hacia los 1000°C o más), el material puede comenzar a sinterizarse. La sinterización hace que los poros colapsen y se fusionen, reduciendo drásticamente el área superficial y haciendo que el soporte sea inútil para la catálisis.

Activación Incompleta

Por el contrario, un calentamiento insuficiente no elimina por completo los agentes de plantilla o los residuos orgánicos.

Esto deja los canales de los poros bloqueados, impidiendo que los componentes metálicos activos entren en la estructura. Por lo tanto, el control preciso de la temperatura es la variable más crítica en la operación del horno de resistencia.

Optimización del Proceso de Pretratamiento

Para garantizar un soporte catalítico de la más alta calidad, alinee los parámetros de su horno con los objetivos específicos de su material.

- Si su enfoque principal es la Pureza del Soporte: Priorice una duración sostenida a la temperatura de oxidación para garantizar la eliminación completa de todos los polímeros y residuos orgánicos.

- Si su enfoque principal es la Reactividad Química: Controle estrictamente el límite superior de temperatura para maximizar la deshidroxilación sin inducir colapso estructural o sinterización.

La efectividad de su catalizador final está determinada no por la carga de metal, sino por la calidad de la base térmica sentada durante esta fase de pretratamiento.

Tabla Resumen:

| Aspecto | Descripción/Impacto |

|---|---|

| Propósito Principal | Calcinación controlada (típicamente ~600°C) para el pretratamiento del caolín. |

| Procesos Clave | Purificación (elimina impurezas orgánicas, humedad), Deshidroxilación (convierte a metacaolín). |

| Beneficios Catalíticos | Maximiza la porosidad y el área superficial, expone sitios activos para la impregnación de iones metálicos. |

| Control Crítico | La gestión precisa de la temperatura previene la sobre-sinterización y asegura una activación completa. |

¿Listo para mejorar el desarrollo de su catalizador? Los hornos de resistencia de caja de alta temperatura de KINTEK ofrecen la precisión y la fiabilidad necesarias para un pretratamiento óptimo del caolín y más allá. Respaldado por I+D y fabricación expertos, KINTEK ofrece hornos Muffle, de Tubo, Rotatorios, de Vacío, CVD y otros hornos de alta temperatura de laboratorio, todos personalizables para necesidades únicas. Logre un rendimiento superior de los materiales con nuestras soluciones avanzadas: contáctenos hoy para discutir su proyecto.

Guía Visual

Referencias

- Luqman Buchori, Ndaru Okvitarini. Preparation of KI/KIO3/Methoxide Kaolin Catalyst and Performance Test of Catalysis in Biodiesel Production. DOI: 10.26554/sti.2024.9.2.359-370

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es el uso principal de un horno mufla en el ensamblaje de sensores de gas resistivos calentados lateralmente? Guía Experta de Recocido

- ¿Cuál es la función principal de un horno de laboratorio durante el procesamiento inicial de muestras de geopolímero? Guía de expertos

- ¿Cómo se utiliza un horno mufla de alta temperatura para determinar el contenido de cenizas en muestras de asfalto? Guía para el éxito en el laboratorio

- ¿Por qué es necesario un horno mufla industrial de alta temperatura para la preparación de catalizadores de óxido metálico/panal?

- ¿Cuáles son las funciones específicas de control de temperatura de un horno de caja durante el crecimiento de cristales únicos de InBi?

- ¿Cómo cambió la introducción de elementos calefactores eléctricos los hornos de mufla? Revolucionando el calor limpio para laboratorios modernos

- ¿Qué hace que el calentamiento uniforme sea importante en un horno mufla? Asegure resultados precisos y fiables en todo momento

- ¿Cómo funciona un horno de mufla? Una guía para un tratamiento térmico limpio y uniforme