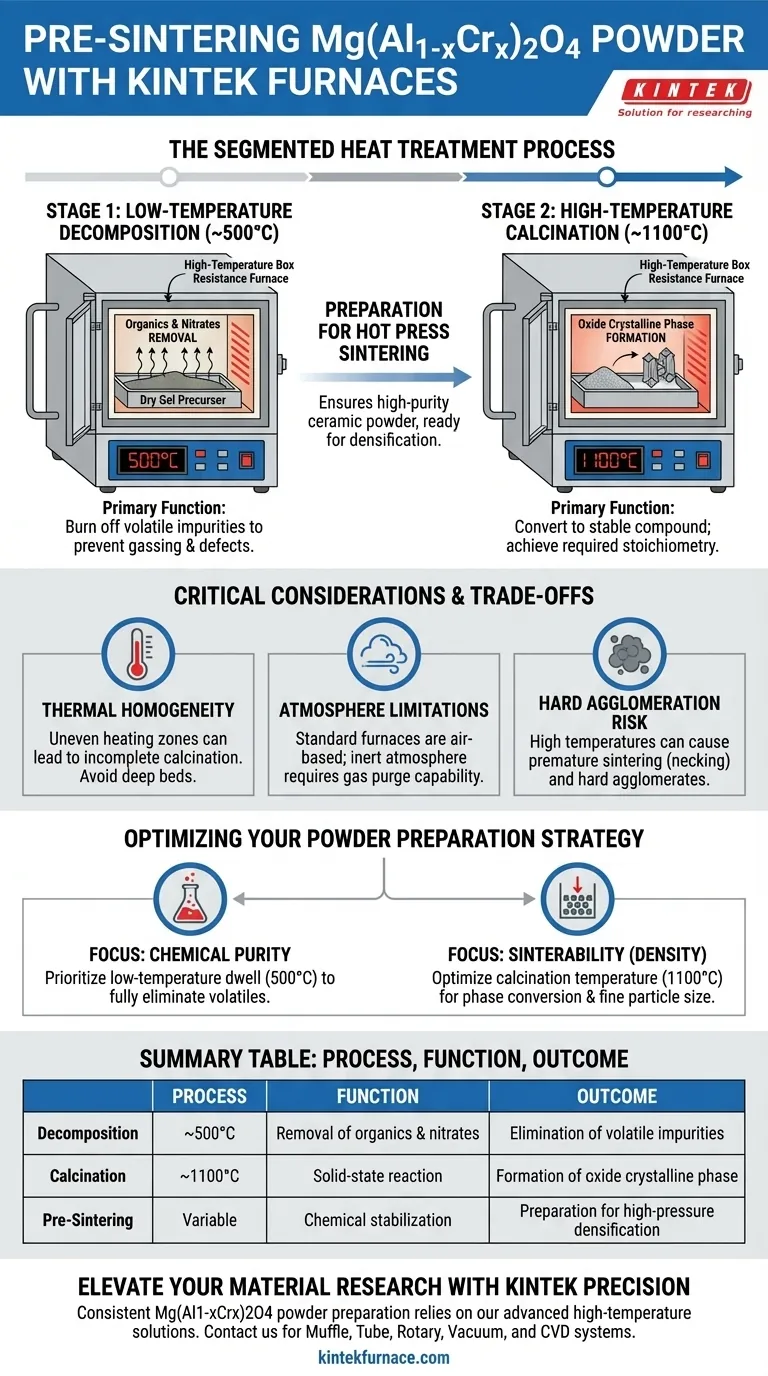

Durante la etapa de pre-sinterización de la preparación del polvo de Mg(Al1-xCrx)2O4, el horno de resistencia de caja de alta temperatura realiza un tratamiento térmico preciso y segmentado. Su función principal es transformar el precursor "gel seco" crudo en un polvo cerámico estable y de alta pureza a través de un proceso térmico de dos pasos: primero, una retención a temperaturas más bajas (por ejemplo, 500 °C) para descomponer las impurezas orgánicas, y luego, un aumento a altas temperaturas (por ejemplo, 1100 °C) para cristalizar la fase de óxido final.

Conclusión principal El horno no solo sirve como calentador, sino como un reactor químico que purifica y estabiliza el material. Su función es eliminar por completo los componentes volátiles (orgánicos y nitratos) y establecer la estructura cristalina correcta, asegurando que el polvo esté químicamente listo para los procesos de densificación de alta presión posteriores.

La mecánica del proceso segmentado

La etapa de "pre-sinterización" o preparación del polvo es distinta de la densificación final. Se centra en la conversión química en lugar de la conformación física. El horno de caja (horno mufla) logra esto a través de dos mesetas térmicas distintas.

Etapa 1: Descomposición a baja temperatura

La primera tarea es la eliminación de subproductos químicos que quedan de la síntesis del precursor. El horno mantiene el material a una temperatura moderada, típicamente alrededor de 500 °C.

En esta etapa, el calor impulsa la descomposición de orgánicos y nitratos atrapados dentro del gel seco. Este paso es crítico; si estos volátiles no se eliminan aquí, causarán desgasificación y defectos estructurales durante la sinterización final a alta temperatura.

Etapa 2: Calcinación a alta temperatura

Una vez que se queman las impurezas, el horno eleva significativamente la temperatura, alcanzando a menudo los 1100 °C.

Esta es la fase de calcinación. La energía térmica desencadena una reacción en estado sólido que convierte el material precursor amorfo o intermedio en una fase cristalina de óxido definida. Esto asegura que el polvo alcance la estequiometría química específica requerida para el compuesto Mg(Al1-xCrx)2O4.

Preparación para la sinterización por prensado en caliente

El resultado de este ciclo de horno es un polvo cerámico de alta pureza. Al completar la transformación de fase y la eliminación de volátiles *antes* de que el material ingrese a una prensa en caliente, el horno asegura que el paso de sinterización final pueda centrarse únicamente en la densificación y el crecimiento del grano sin la interferencia de la desgasificación química.

Consideraciones críticas y compensaciones

Si bien el horno de resistencia de caja es la herramienta estándar para esta tarea, comprender sus limitaciones es esencial para obtener resultados consistentes.

Homogeneidad térmica

Los hornos de caja dependen del calentamiento radiante de los elementos resistivos. Una falla común son las zonas de calentamiento desiguales dentro de la cámara.

Si la cama de polvo es demasiado profunda o se coloca cerca de la puerta, partes del lote pueden no alcanzar los 1100 °C objetivo. Esto da como resultado una "calcinación incompleta", dejando fases inestables que degradarán el rendimiento de la pieza cerámica final.

Limitaciones de atmósfera

Los hornos mufla estándar operan típicamente a presión atmosférica (aire).

Para cerámicas de óxido como Mg(Al1-xCrx)2O4, esto es generalmente beneficioso ya que promueve la oxidación. Sin embargo, si su formulación de dopaje específica requiere una atmósfera inerte para evitar la oxidación de metales de transición específicos, un horno de caja estándar puede actuar como fuente de contaminación a menos que esté equipado con capacidades de purga de gas.

El riesgo de aglomeración dura

Las altas temperaturas de calcinación (1100 °C) mejoran la pureza pero pueden provocar aspereza.

Si la temperatura se mantiene demasiado tiempo o es demasiado alta, las partículas de polvo pueden comenzar a sinterizarse prematuramente (formando cuellos) en aglomerados duros. Estos aglomerados son difíciles de romper y pueden crear vacíos en el producto final prensado en caliente.

Optimización de su estrategia de preparación de polvo

Para garantizar un polvo de Mg(Al1-xCrx)2O4 de la más alta calidad, adapte el uso de su horno a sus restricciones específicas.

- Si su enfoque principal es la Pureza Química: Priorice el tiempo de permanencia a baja temperatura (500 °C). Asegúrese de que la retención sea lo suficientemente larga para quemar completamente todos los nitratos y orgánicos para evitar la hinchazón posterior.

- Si su enfoque principal es la Sinterabilidad (Densidad): Optimice cuidadosamente la temperatura de calcinación (1100 °C). Busque la temperatura más baja que logre la conversión de fase completa para mantener el tamaño de partícula fino y reactivo.

El éxito radica en tratar esta corrida del horno como un paso de síntesis química preciso, no solo como un proceso de secado.

Tabla resumen:

| Etapa del proceso | Temperatura | Función principal | Resultado clave |

|---|---|---|---|

| Descomposición | ~500 °C | Eliminación de orgánicos y nitratos | Eliminación de impurezas volátiles |

| Calcinación | ~1100 °C | Reacción en estado sólido | Formación de fase cristalina de óxido |

| Pre-sinterización | Variable | Estabilización química | Preparación para densificación de alta presión |

Mejore su investigación de materiales con la precisión KINTEK

La consistencia en la preparación de polvo de Mg(Al1-xCrx)2O4 depende de la precisión térmica y la confiabilidad de su equipo. KINTEK ofrece soluciones de alta temperatura líderes en la industria, que incluyen sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, todos diseñados para ofrecer el calentamiento uniforme requerido para complejos procesos de calcinación y sinterización.

Respaldados por I+D experta y fabricación avanzada, nuestros hornos de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de síntesis química y ciencia de materiales. Asegure que su investigación logre la máxima pureza y una densificación óptima: ¡Contacte a KINTEK hoy mismo para una solución de horno personalizada!

Guía Visual

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué es un horno mufla y cómo está diseñado? Descubra su calentamiento limpio y a alta temperatura para obtener resultados puros

- ¿Cómo contribuye un horno mufla de alta temperatura al proceso de tratamiento térmico del mineral de calcopirita?

- ¿Cuál es el propósito de usar un horno mufla para cocer las cáscaras cerámicas de Al2O3 a 1050°C? Mejorar la Resistencia y la Pureza

- ¿Qué papel juega un horno mufla de alta temperatura en la electrodeposición de hierro de alta pureza? Logre precisión

- ¿Cuáles son los usos comunes de los hornos mufla? Desbloquee la precisión en el análisis y el procesamiento de materiales

- ¿Cómo se utilizan los hornos de mufla en la sinterización a alta temperatura dentro de la industria farmacéutica? Descubra la precisión en la administración de fármacos e implantes

- ¿Cómo beneficia el control de temperatura en los hornos de crisol a los procesos industriales? Logre una calidad de producto y eficiencia superiores

- ¿Cuáles son algunas aplicaciones comunes de los hornos de caja? Soluciones Versátiles para el Tratamiento Térmico de Metales y el Procesamiento de Materiales