En ingeniería química, un horno eléctrico tipo caja es una herramienta fundamental para realizar experimentos de alta temperatura y procesamiento de materiales a pequeña escala. Sus usos principales giran en torno a la creación de un entorno térmico controlado con precisión para tareas como el estudio de reacciones químicas, la realización de pirólisis y la síntesis de nuevos materiales mediante tratamiento térmico.

El verdadero valor de un horno tipo caja en un laboratorio de ingeniería química no es solo su capacidad para calentarse, sino su capacidad para proporcionar un entorno térmico estable, uniforme y contenido. Esta precisión es clave para una investigación reproducible y el desarrollo de procesos térmicos controlados.

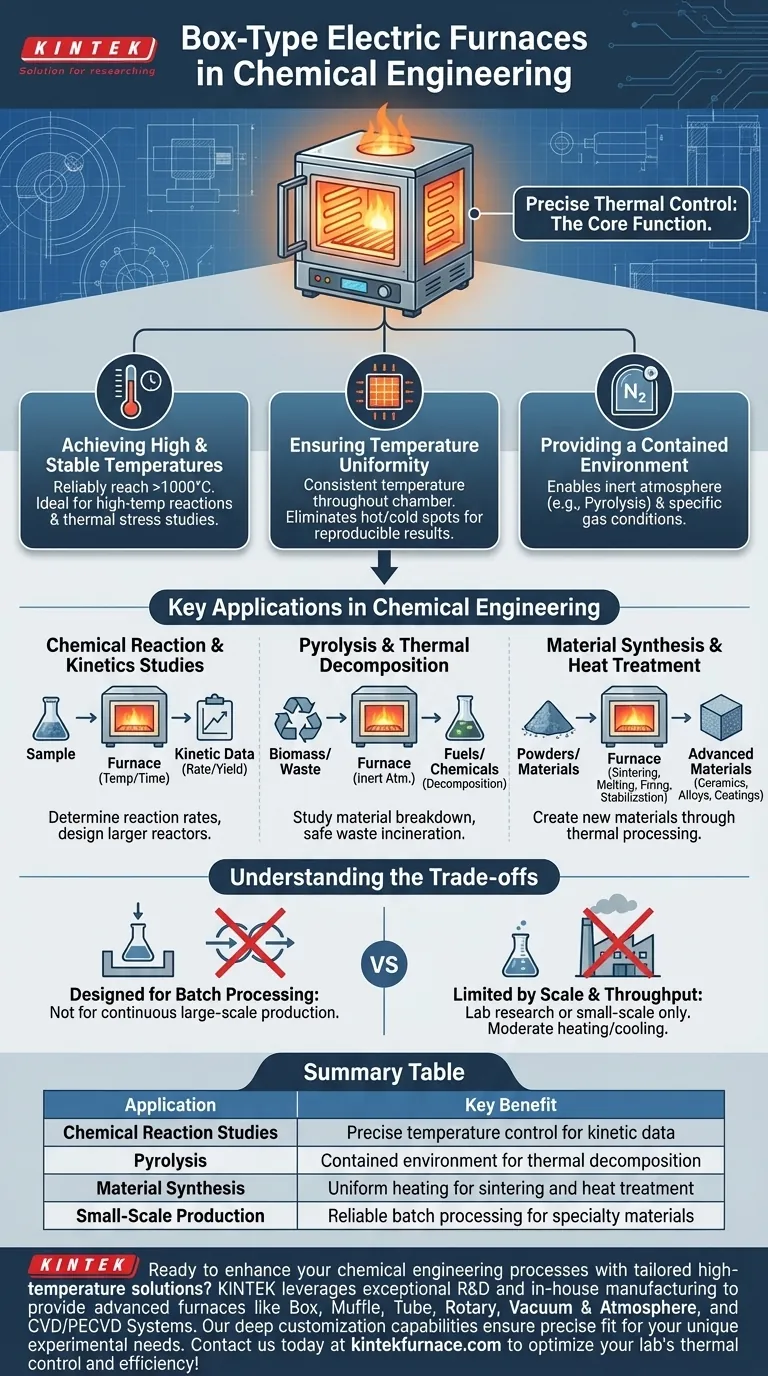

La función principal: permitir un control térmico preciso

Un horno tipo caja, en esencia, es un instrumento de control. Para un ingeniero químico, controlar las condiciones de reacción es primordial, y la temperatura es una de las variables más críticas.

Lograr temperaturas altas y estables

Los hornos tipo caja están diseñados para alcanzar y mantener de manera confiable altas temperaturas, a menudo muy por encima de los 1000 °C. Esta capacidad es esencial para impulsar reacciones que no son factibles a temperatura ambiente o para estudiar las propiedades de los materiales bajo estrés térmico extremo.

Garantizar la uniformidad de la temperatura

Una característica clave de un horno de calidad es la uniformidad de la temperatura. Los elementos calefactores se distribuyen para garantizar que todo el volumen de la cámara esté a la misma temperatura, eliminando puntos calientes o fríos. Esto es fundamental para asegurar que una reacción progrese a la misma velocidad en toda la muestra, lo que lleva a una calidad constante del producto y datos experimentales precisos.

Proporcionar un entorno contenido

El diseño de "caja" cerrada permite una atmósfera contenida. Esto lo hace ideal para la pirólisis, que es la descomposición térmica de materiales en una atmósfera inerte (ausencia de oxígeno). También permite realizar reacciones bajo condiciones gaseosas específicas que podrían ser necesarias para una síntesis química particular.

Aplicaciones clave en ingeniería química

Aunque la función del horno es simple (calentar cosas), sus aplicaciones son diversas y críticas para el desarrollo de procesos y la ciencia de los materiales.

Estudios de reacciones químicas y cinética

Los ingenieros utilizan estos hornos para determinar cómo la temperatura afecta las velocidades de reacción y los rendimientos de los productos. Al mantener una reacción a una temperatura específica durante una duración determinada, pueden recopilar los datos cinéticos necesarios para diseñar reactores químicos a gran escala.

Pirólisis y descomposición térmica

La pirólisis es una piedra angular de muchos procesos modernos. En un laboratorio, un horno tipo caja es la herramienta perfecta para estudiar la pirólisis de biomasa, plásticos o materiales de desecho para producir combustibles y productos químicos valiosos. Como se señaló en las aplicaciones ambientales, esto se extiende a la incineración a alta temperatura de desechos médicos para una eliminación segura.

Síntesis de materiales y tratamiento térmico

Muchos materiales avanzados en ingeniería química se crean a través del procesamiento térmico. Esto incluye:

- Sinterización: Cocer materiales en polvo (como cerámicas) a altas temperaturas para formar un objeto sólido y denso.

- Fusión: Crear pequeños lotes de aleaciones o vidrios para pruebas.

- Cocción: Desarrollar recubrimientos o curar materiales sobre un sustrato.

- Estabilización: Usar altas temperaturas para inmovilizar componentes peligrosos, como fijar metales pesados en cenizas volantes convirtiéndolas en un vidrio estable.

Entender las compensaciones

Aunque increíblemente útiles, los hornos tipo caja no son una solución universal. Comprender sus limitaciones es crucial para una aplicación adecuada.

Diseñado para procesamiento por lotes

Un horno tipo caja es intrínsecamente un instrumento de procesamiento por lotes. Se carga una muestra, se ejecuta el ciclo térmico y luego se retira la muestra. No es adecuado para las operaciones de flujo continuo típicas de la producción química a gran escala.

Limitado por escala y rendimiento

Estos hornos están diseñados para investigación de laboratorio o producción a muy pequeña escala. Su volumen es limitado, lo que los hace poco prácticos para producir grandes cantidades de material.

Velocidades de calentamiento y enfriamiento

Los hornos tipo caja estándar a menudo tienen velocidades de calentamiento y enfriamiento moderadas. Aunque suficientes para la mayoría de las aplicaciones, pueden no ser adecuados para experimentos que requieren un enfriamiento o recocido térmico extremadamente rápido, lo que requeriría equipos más especializados.

Tomar la decisión correcta para su objetivo

La selección del equipo térmico adecuado depende enteramente de su objetivo. Un horno tipo caja es una herramienta poderosa cuando sus capacidades se alinean con sus necesidades experimentales o de producción.

- Si su enfoque principal es la investigación y el desarrollo: Priorice un horno con excelente uniformidad de temperatura y un controlador programable para diseñar ciclos térmicos complejos para estudios cinéticos y síntesis de materiales.

- Si su enfoque principal es la producción especializada a pequeña escala: Busque un horno robusto y confiable con una interfaz simple y fácil de usar que pueda repetir consistentemente una receta térmica específica.

- Si su enfoque principal es un proceso específico como la pirólisis: Asegúrese de que el horno esté clasificado para la temperatura requerida y sea capaz de sellarse para mantener una atmósfera inerte.

En última instancia, el horno tipo caja es un instrumento esencial que permite a los ingenieros dominar los efectos del calor en los sistemas químicos.

Tabla resumen:

| Aplicación | Beneficio clave |

|---|---|

| Estudios de reacciones químicas | Control preciso de la temperatura para datos cinéticos |

| Pirólisis | Ambiente contenido para la descomposición térmica |

| Síntesis de materiales | Calentamiento uniforme para sinterización y tratamiento térmico |

| Producción a pequeña escala | Procesamiento por lotes confiable para materiales especiales |

¿Listo para mejorar sus procesos de ingeniería química con soluciones de alta temperatura personalizadas? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar hornos avanzados como los de caja, mufla, tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan un ajuste preciso para sus necesidades experimentales únicas, ya sea para investigación, pirólisis o síntesis de materiales. Contáctenos hoy para discutir cómo podemos optimizar el control térmico y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué un horno de resistencia de caja de laboratorio es esencial para simular la exposición a la oxidación a alta temperatura a largo plazo?

- ¿Cómo se limpia un horno mufla? Garantice el máximo rendimiento y longevidad

- ¿Cómo limpiar un horno mufla? Pasos esenciales para proteger su equipo

- ¿Cómo influye el control programado de la temperatura de un horno mufla en la formación de semiconductores de g-C3N4?

- ¿Cuáles son las principales aplicaciones de un horno de mufla de caja en la investigación de materiales? Descubra el Tratamiento Térmico y el Análisis de Precisión

- ¿Qué hace que un horno mufla sea versátil? Desbloquee una calefacción precisa y sin contaminación para su laboratorio

- ¿Cuál es la función de un horno mufla de alta temperatura en el método de precursores de columbita? Síntesis de Perovskita Pura

- ¿Cómo afecta la transferencia de calor por convección en un horno de aire caliente a las briquetas de mineral de hierro? Guía experta sobre la calidad del secado