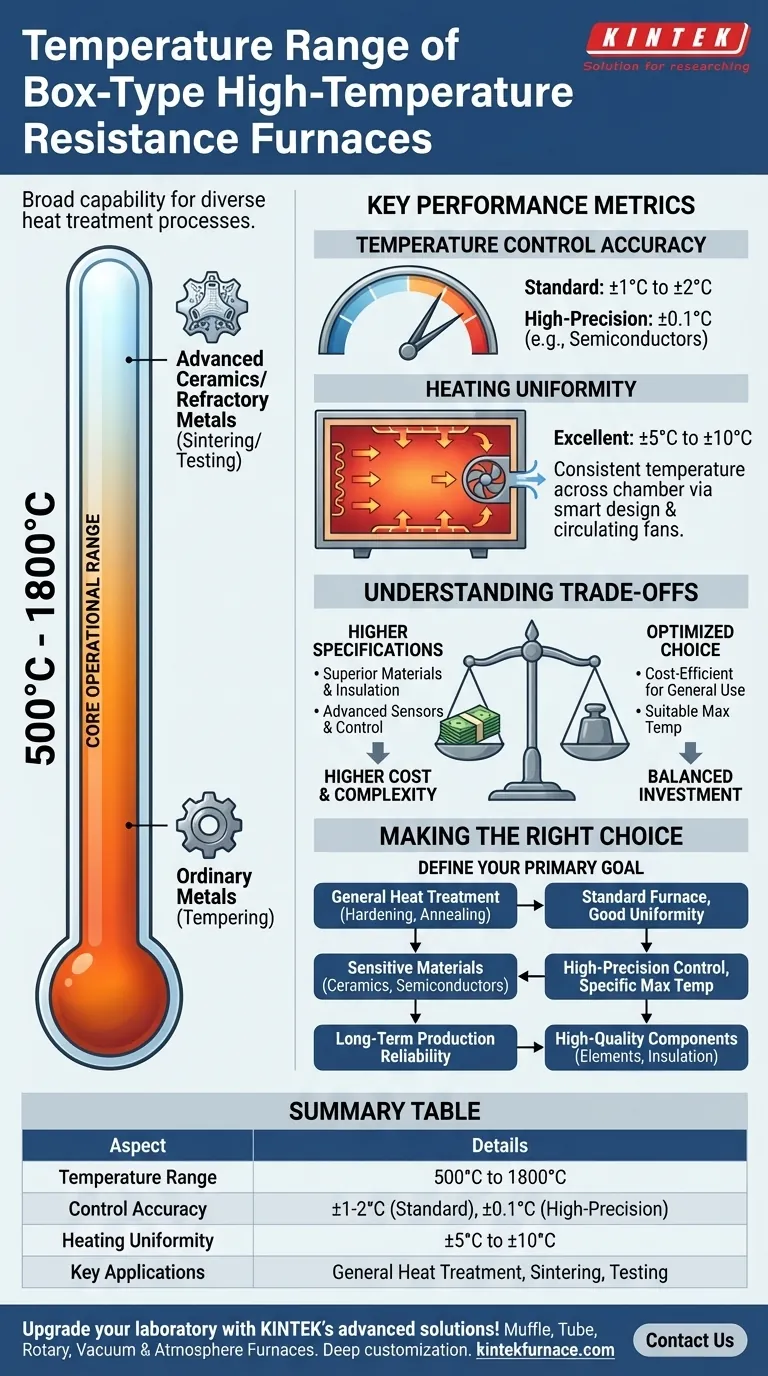

En resumen, un horno de resistencia a alta temperatura tipo caja opera típicamente dentro de un rango de temperatura de 500 °C a 1800 °C. Esta amplia capacidad les permite utilizarse para una gran variedad de procesos de tratamiento térmico en materiales que van desde metales ordinarios hasta cerámicas avanzadas y metales refractarios.

Si bien el rango de 500 °C a 1800 °C define la capacidad general del horno, su utilidad real para una tarea específica está determinada por tres factores críticos: la precisión de su control de temperatura, la uniformidad de su distribución de calor y la calidad de sus componentes internos.

Desglosando la Especificación de Temperatura

Comprender lo que implica la clasificación de temperatura es clave para seleccionar el horno correcto. La temperatura máxima no es solo un número; es un reflejo del diseño, los materiales y el propósito previsto del horno.

El Rango Operativo Central (500 °C - 1800 °C)

Este amplio espectro cubre la mayoría de las necesidades de tratamiento térmico industrial y de laboratorio. Las temperaturas más bajas son suficientes para procesos como el revenido del acero, mientras que el extremo superior es necesario para sinterizar cerámicas avanzadas o probar metales refractarios.

El Papel de los Elementos Calefactores y el Aislamiento

La temperatura máxima de un horno está dictada por sus componentes centrales. Se eligen elementos calefactores y materiales aislantes de alta calidad por su excepcional resistencia a la temperatura y a la oxidación.

Esto garantiza que el horno no solo pueda alcanzar, sino también mantener altas temperaturas de manera confiable durante una larga vida útil, proporcionando un funcionamiento estable para uso continuo y reduciendo el tiempo de inactividad de la producción.

Más Allá del Rango: Comprender las Métricas Clave de Rendimiento

Simplemente alcanzar una alta temperatura no es suficiente. Para que cualquier proceso de tratamiento térmico sea exitoso y repetible, otras dos métricas son posiblemente más importantes: precisión y uniformidad.

Precisión del Control de Temperatura

Esta métrica define qué tan cerca puede el horno mantener una temperatura establecida. Se gestiona mediante sistemas de control de temperatura y sensores de alta precisión.

La mayoría de los hornos estándar logran una precisión de control de ±1 °C a ±2 °C. Sin embargo, los modelos de alta precisión diseñados para aplicaciones sensibles como el recocido de semiconductores pueden lograr una precisión de ±0,1 °C.

Uniformidad de Calentamiento

Esto se refiere a la consistencia de la temperatura en toda la cámara del horno. Una mala uniformidad puede resultar en piezas de trabajo tratadas de manera desigual, lo que provoca defectos.

Se logra una excelente uniformidad, típicamente dentro de ±5 °C a ±10 °C, mediante un diseño inteligente de la estructura del horno, la disposición estratégica de los elementos calefactores y, a veces, el uso de ventiladores de circulación para garantizar una distribución uniforme del calor.

Comprender las Compensaciones

Elegir un horno implica equilibrar la capacidad con el costo y la complejidad. Una especificación más alta en un área a menudo impacta a otra.

Las Temperaturas Más Altas Requieren Materiales Superiores

Un horno clasificado para 1800 °C utiliza elementos calefactores y aislamiento fundamentalmente diferentes, y más caros, que un horno diseñado para un máximo de 1200 °C. Comprar un horno con un rango de temperatura mucho más alto del que necesita resulta en un costo inicial innecesario.

La Precisión Tiene un Precio

Los sensores avanzados y los sistemas de control necesarios para el control de temperatura de alta precisión (±0,1 °C) añaden un costo significativo. Este nivel de precisión es fundamental para ciertos procesos científicos y de fabricación, pero es excesivo para el tratamiento térmico de propósito general.

Tomar la Decisión Correcta para su Aplicación

Para seleccionar el horno correcto, primero debe definir su objetivo principal.

- Si su enfoque principal es el tratamiento térmico general (por ejemplo, endurecimiento, recocido): Un horno estándar con buena uniformidad de calentamiento (±5-10 °C) y una temperatura máxima adecuada será eficaz y rentable.

- Si su enfoque principal son los materiales sensibles (por ejemplo, cerámicas avanzadas, semiconductores): Priorice los modelos con control de temperatura de alta precisión (±1 °C o mejor) y la temperatura máxima específica que requiere su proceso.

- Si su enfoque principal es la fiabilidad de producción a largo plazo: Examine la calidad de los elementos calefactores y el aislamiento, ya que estos componentes impactan directamente en la vida útil y la estabilidad operativa del horno.

En última instancia, seleccionar el horno correcto depende no solo de su temperatura máxima, sino de una comprensión clara de los requisitos específicos de su proceso en cuanto a precisión, uniformidad y fiabilidad.

Tabla de Resumen:

| Aspecto | Detalles |

|---|---|

| Rango de Temperatura | 500 °C a 1800 °C |

| Precisión de Control | ±1 °C a ±2 °C (estándar), ±0,1 °C (alta precisión) |

| Uniformidad de Calentamiento | ±5 °C a ±10 °C |

| Aplicaciones Clave | Tratamiento térmico general, sinterización de cerámicas, prueba de metales refractarios |

| Factores Críticos | Control de temperatura, distribución del calor, calidad de los componentes |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios equipos confiables como hornos de mufla, tubos, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y los resultados. ¡Contáctenos hoy para analizar cómo podemos apoyar sus aplicaciones específicas e impulsar el éxito!

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué condiciones de proceso centrales proporciona un horno tubular? Dominando el tratamiento de precursores de catalizadores

- ¿En qué se diferencian los hornos de rodillos y los hornos de tubo en su uso de tubos cerámicos de alúmina? Compare Transporte vs. Contención

- ¿Qué es la pirólisis al vacío instantánea y cómo se utiliza un horno tubular en este proceso? Desbloquee las reacciones químicas de alta temperatura

- ¿Cuáles son los requisitos de material para los tubos de horno? Optimice el rendimiento y la seguridad en laboratorios de alta temperatura

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?