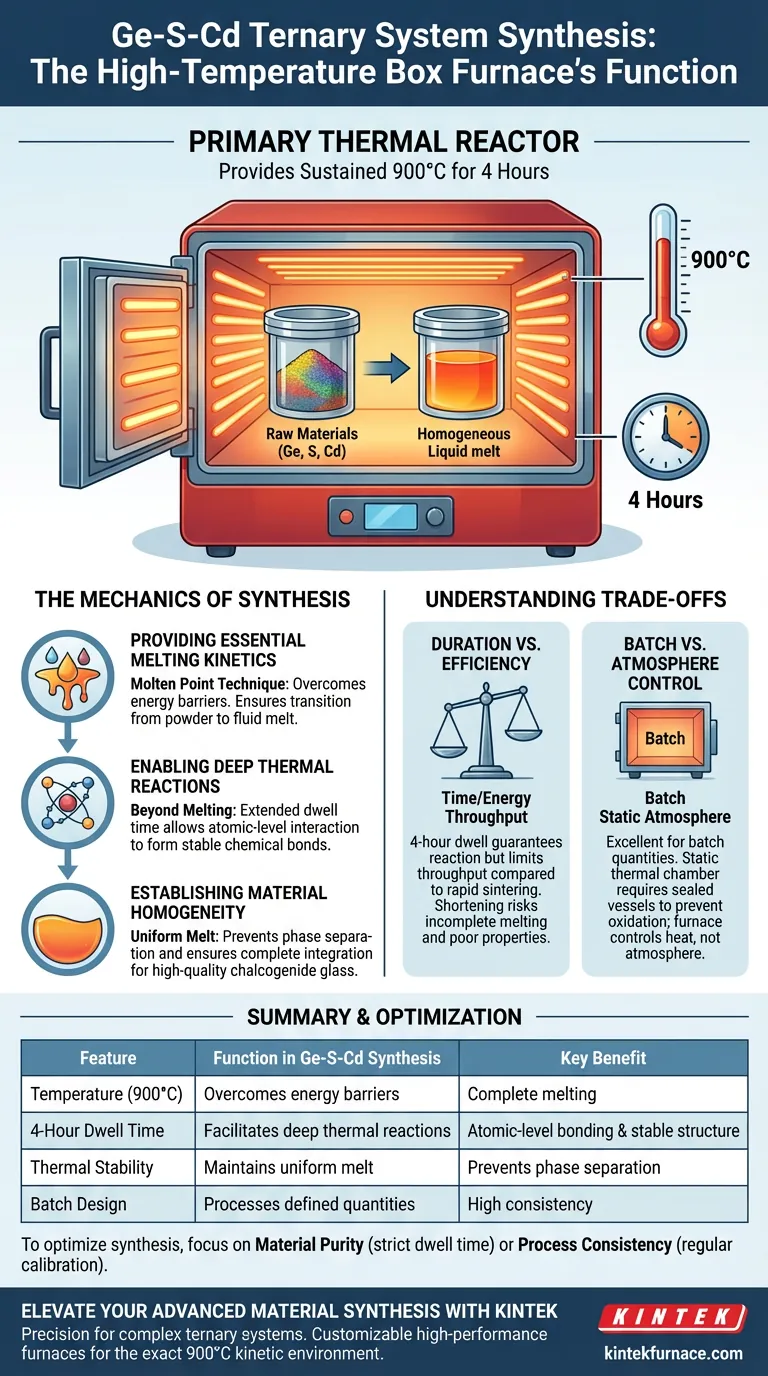

El horno de caja de alta temperatura sirve como reactor térmico principal para la síntesis del sistema ternario Ge-S-Cd. Su función específica es proporcionar un entorno sostenido de 900 grados Celsius durante cuatro horas, lo que suministra la energía cinética necesaria para que las materias primas se fundan por completo y reaccionen químicamente.

El horno no se limita a calentar el material; crea un "entorno cinético de fusión" específico que permite que los elementos pasen de una mezcla sólida a un líquido homogéneo, permitiendo la unión química estable esencial para lingotes de vidrio calcogenuro de alta calidad.

La Mecánica de la Síntesis de Ge-S-Cd

Proporcionando la Cinética de Fusión Esencial

La síntesis del sistema Ge-S-Cd se basa en la "técnica del punto de fusión". El horno de caja de alta temperatura es responsable de superar las barreras energéticas de las materias primas sólidas.

Al mantener una temperatura constante de 900°C, el horno asegura que los componentes de germanio, azufre y cadmio alcancen sus respectivos puntos de fusión. Esta carga térmica es fundamental para la transición del estado físico de la mezcla de polvo o agregado a una masa fundida fluida.

Permitiendo Reacciones Térmicas Profundas

Más allá de la simple fusión, el horno facilita interacciones químicas complejas. La duración prolongada del ciclo de calentamiento es tan crítica como la temperatura misma.

Mantener el sistema a temperatura durante cuatro horas permite "reacciones térmicas profundas". Este tiempo de permanencia asegura que los elementos no solo se mezclen físicamente, sino que interactúen a nivel atómico para formar enlaces químicos estables.

Estableciendo la Homogeneidad del Material

El objetivo final de este proceso térmico es producir un lingote de vidrio calcogenuro ternario de alta calidad. El horno de caja asegura que la masa fundida sea uniforme en toda su extensión.

Sin este entorno sostenido de alta temperatura, el material resultante probablemente sufriría separación de fases o una integración incompleta del cadmio en la matriz de Ge-S.

Comprendiendo las Compensaciones

Duración del Proceso vs. Eficiencia

El tiempo de permanencia de cuatro horas a 900°C representa una inversión significativa de energía y tiempo. Si bien garantiza una reacción completa, limita la producción del proceso de fabricación en comparación con las técnicas de sinterización rápida.

Acortar este período para ahorrar energía corre el riesgo de una fusión incompleta. Esto a menudo resulta en una débil integridad estructural o pobres propiedades ópticas en el lingote de vidrio final.

Procesamiento por Lotes vs. Control de Atmósfera

Los hornos de caja están típicamente diseñados para el procesamiento por lotes, lo que los hace excelentes para preparar cantidades definidas de lingotes.

Sin embargo, a diferencia de los hornos tubulares que se destacan en el control preciso de atmósferas fluidas (como flujos constantes de gas inerte), los hornos de caja estándar funcionan como cámaras térmicas estáticas. Para la síntesis de Ge-S-Cd, esto significa que la contención de la muestra (a menudo en recipientes sellados) es crucial para prevenir la oxidación, ya que el horno en sí controla principalmente el calor, no la atmósfera química.

Optimizando su Estrategia de Síntesis

Para asegurar la preparación exitosa de lingotes de Ge-S-Cd, aplique los siguientes principios basados en sus objetivos específicos:

- Si su enfoque principal es la Pureza del Material: Adhiérase estrictamente al tiempo de permanencia de cuatro horas para asegurar que todos los componentes volátiles reaccionen completamente y se formen enlaces estables.

- Si su enfoque principal es la Consistencia del Proceso: Calibre regularmente el horno para asegurar que la cámara interna realmente alcance y mantenga 900°C sin fluctuaciones significativas.

La síntesis exitosa no solo depende de alcanzar altas temperaturas, sino de mantener el entorno cinético preciso requerido para una unión química estable.

Tabla Resumen:

| Característica | Función en la Síntesis de Ge-S-Cd | Beneficio Clave |

|---|---|---|

| Temperatura (900°C) | Supera las barreras energéticas para Ge, S y Cd | Fusión completa de las materias primas |

| Tiempo de Permanencia de 4 Horas | Facilita reacciones térmicas profundas | Unión a nivel atómico y estructura estable |

| Estabilidad Térmica | Mantiene un entorno de fusión uniforme | Previene la separación de fases en lingotes de vidrio |

| Diseño por Lotes | Procesa cantidades definidas | Alta consistencia para investigación de materiales |

Mejore su Síntesis de Materiales Avanzados con KINTEK

La precisión es innegociable al sintetizar sistemas ternarios complejos como el Ge-S-Cd. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD de alto rendimiento, todos personalizables para proporcionar el entorno cinético exacto de 900°C que su investigación exige. Ya sea que necesite cámaras térmicas estáticas o control preciso de la atmósfera, nuestros hornos de laboratorio de alta temperatura garantizan la homogeneidad del material y una integridad estructural superior.

¿Listo para optimizar su flujo de trabajo de síntesis? ¡Contáctenos hoy mismo para encontrar su solución de horno personalizada!

Guía Visual

Referencias

- Zainab Abd Al-hadi, Kareem A. Jasim. The Effect of Partial Substitution of Ge-S-Cd Alloys on the Density of Energy States. DOI: 10.30526/37.1.3314

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué industrias aún requieren diseños de Hornos de Mufla tradicionales basados en retorta? Esenciales para la Integridad Atmosférica a Alta Temperatura

- ¿Qué tipos de análisis se pueden realizar con un horno mufla en el análisis de carbón? Desbloquee información clave sobre la calidad del carbón

- ¿Cómo se utiliza un horno de resistencia de caja de alta temperatura para el tratamiento térmico T1 de ZK51A? Optimizar el endurecimiento de aleaciones de Mg

- ¿Cómo debe configurarse el controlador de temperatura antes de usar el horno mufla? Garantice un calentamiento seguro y preciso

- ¿Cuál es la principal ventaja de un horno de mufla en comparación con otros tipos de hornos? Pureza Superior y Protección de Elementos

- ¿Cómo funciona un horno mufla y cuál es su propósito principal? Descubra la calefacción de precisión para resultados puros

- ¿Cuál es el propósito de usar un horno para la sinterización de BSCF a 1000 °C? Ingeniero Superior de Estructuras de Perovskita

- ¿Cuáles son las capacidades de temperatura de un horno mufla de laboratorio? Encuentre el calor adecuado para las necesidades de su laboratorio