En esencia, un horno mufla es un horno de alta temperatura que funciona calentando una muestra dentro de una cámara aislada, o "mufla". Este diseño aísla intencionalmente el material de los elementos calefactores y de cualquier contaminante atmosférico externo. Su propósito principal es proporcionar un entorno de calentamiento extremadamente uniforme y controlado, asegurando que el material no se contamine por subproductos de la combustión o por contacto directo con la fuente de calor.

La característica que define a un horno mufla no es solo su capacidad para alcanzar altas temperaturas, sino su método de calentamiento indirecto. Esta separación entre la fuente de calor y la muestra es lo que garantiza la pureza del proceso y la uniformidad de la temperatura, convirtiéndolo en una herramienta indispensable para aplicaciones científicas e industriales sensibles.

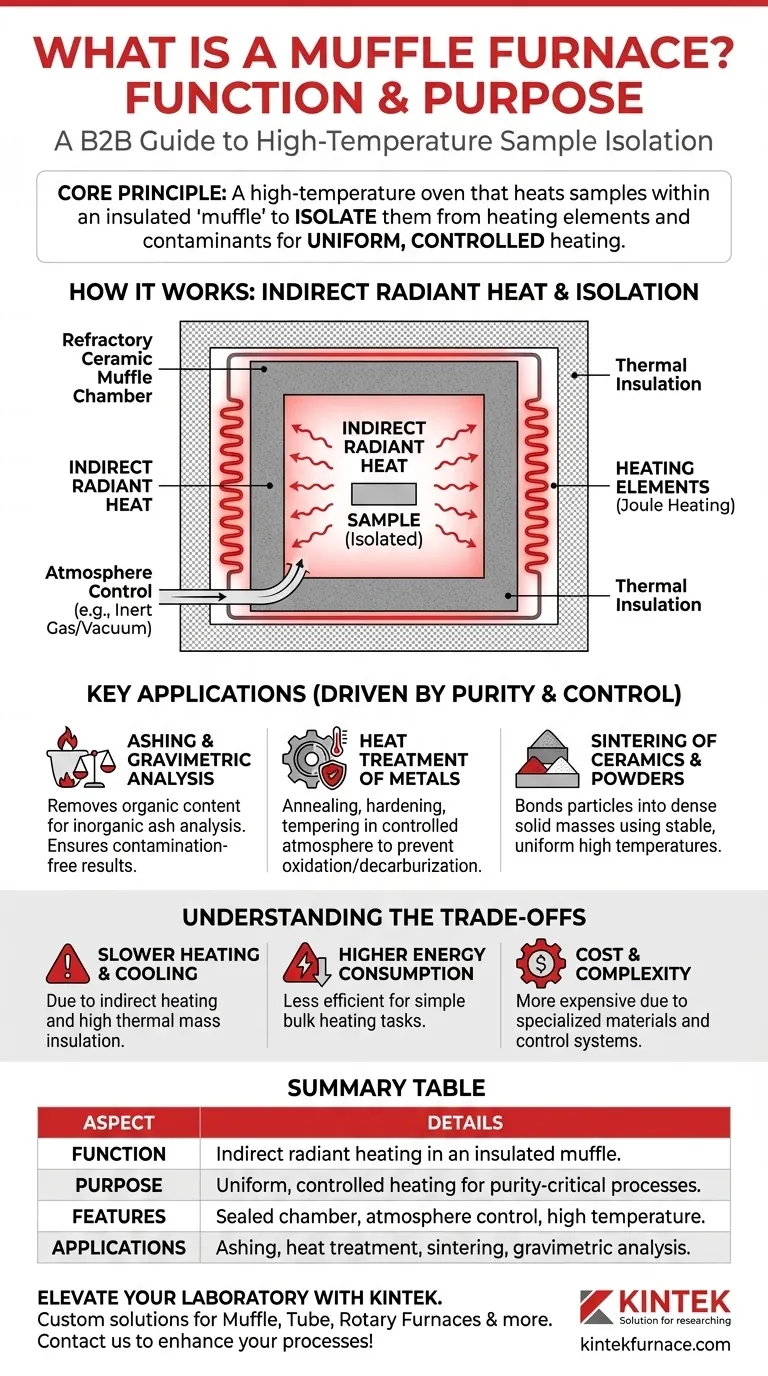

El Principio Central: Aislamiento y Uniformidad

El diseño de un horno mufla es engañosamente simple pero cumple una función crítica. Comprender su mecánica revela por qué se elige sobre otros métodos de calentamiento.

Cómo Funciona: Calor Radiante Indirecto

Un horno mufla no expone la muestra a una llama directa o a bobinas eléctricas incandescentes. En cambio, los elementos calefactores (a menudo mediante calentamiento Joule) calientan las paredes de la cámara interna.

Estas paredes de la cámara sobrecalentadas irradian entonces energía térmica uniformemente desde todas las direcciones hacia la muestra colocada en el centro. Este calentamiento indirecto y radiante es la clave de su perfil de temperatura uniforme.

El Papel de la "Mufla"

El término "mufla" se refiere al recinto sellado de alta temperatura que contiene la muestra. Normalmente está construido con materiales cerámicos refractarios que pueden soportar un estrés térmico extremo.

Esta mufla actúa tanto como radiador de calor como barrera protectora, impidiendo que cualquier gas, hollín o partícula de los elementos calefactores llegue y contamine la muestra.

Lograr Atmósferas Controladas

Dado que la mufla es una cámara sellada, permite un control preciso de la atmósfera interna. La cámara puede inundarse con un gas inerte como nitrógeno o argón, o se puede crear un vacío.

Esta capacidad es esencial para procesos que requieren un ambiente libre de oxígeno o un ambiente reactivo específico, lo cual es imposible en un horno donde la muestra está expuesta a gases de combustión o al aire libre.

Aplicaciones Clave Impulsadas por la Pureza y el Control

El diseño único de un horno mufla lo hace esencial para aplicaciones donde la integridad del material de la muestra es primordial.

Calcinación y Análisis Gravimétrico

En la ciencia ambiental y las pruebas de materiales, la calcinación implica quemar una muestra para eliminar todo el contenido orgánico, dejando solo cenizas inorgánicas para su análisis.

Un horno mufla asegura que las cenizas resultantes estén libres de contaminantes, proporcionando una medición precisa de la composición inorgánica de la muestra.

Tratamiento Térmico de Metales

Procesos como el recocido, endurecimiento y revenido de metales a menudo requieren ciclos de temperatura precisos en una atmósfera controlada para prevenir la oxidación o la descarburación en la superficie del metal.

El horno mufla proporciona el entorno limpio y controlado necesario para lograr propiedades metalúrgicas específicas sin reacciones superficiales indeseables.

Sinterización de Cerámicas y Polvos

La sinterización es el proceso de formar una masa sólida de material mediante calor y presión sin fundirlo hasta el punto de licuefacción.

Un horno mufla proporciona las altas temperaturas estables y uniformes requeridas para unir polvos cerámicos o metálicos en un objeto denso y coherente con propiedades predecibles.

Comprender las Compensaciones

Aunque es potente, el horno mufla no es siempre la mejor herramienta para cada tarea de calentamiento. Su diseño conlleva compensaciones inherentes.

Calentamiento y Enfriamiento Más Lentos

Debido a que depende del calentamiento indirecto, un horno mufla generalmente tarda más en alcanzar su temperatura objetivo en comparación con un horno de cocción de fuego directo. La mufla aislada también retiene el calor, lo que provoca períodos de enfriamiento más lentos.

Mayor Consumo de Energía

Calentar toda la masa térmica de la cámara de mufla aislante es menos eficiente energéticamente que aplicar calor directamente a una muestra. Para tareas simples de secado o de baja temperatura, puede ser excesivo.

Costo y Complejidad

Los materiales refractarios especializados y los sistemas de control precisos hacen que los hornos mufla sean más caros y complejos que los hornos de laboratorio estándar o los hornos más sencillos.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el instrumento de calefacción correcto depende completamente de los requisitos de su proceso en cuanto a pureza, atmósfera y uniformidad de la temperatura.

- Si su enfoque principal es la pureza analítica: Para aplicaciones como calcinación, análisis de trazas de metales o investigación en ciencia de materiales, el entorno libre de contaminación del horno mufla es innegociable.

- Si su enfoque principal es el control de la atmósfera: Para el tratamiento térmico de metales sensibles, la sinterización de materiales avanzados o la realización de reacciones en un ambiente inerte, el horno mufla es la única opción adecuada.

- Si su enfoque principal es el calentamiento a granel simple: Para secar muestras, curar recubrimientos u otras tareas donde la contaminación no es una preocupación, un horno de laboratorio estándar más rápido y energéticamente eficiente es la mejor herramienta.

En última instancia, un horno mufla es la opción definitiva siempre que la integridad y pureza de su material no puedan verse comprometidas por el proceso de calentamiento en sí.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Función | Calentamiento radiante indirecto en una cámara aislada (mufla) para aislar muestras de contaminantes |

| Propósito Principal | Proporcionar calentamiento uniforme y controlado para aplicaciones críticas de pureza como calcinación y sinterización |

| Características Clave | Cámara sellada, control de atmósfera (gas inerte/vacío), capacidad de alta temperatura |

| Aplicaciones | Calcinación, tratamiento térmico de metales, sinterización de cerámicas, análisis gravimétrico |

| Compensaciones | Calentamiento/enfriamiento más lento, mayor consumo de energía, mayor costo en comparación con los hornos estándar |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios herramientas de precisión como hornos Mufla, de Tubo, Rotatorios, hornos de Vacío y con Atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos para calentamiento libre de contaminación y atmósferas controladas. No permita que las impurezas comprometan sus resultados: contáctenos hoy para analizar cómo nuestras soluciones pueden mejorar sus procesos e impulsar la innovación.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente