En última instancia, el requisito de un horno de mufla con retorta está dictado por el proceso, no por la industria. Cualquier aplicación que requiera una integridad atmosférica absoluta a altas temperaturas necesitará una retorta. Industrias como la aeroespacial, la fabricación de dispositivos médicos, la ciencia de materiales avanzados y la metalurgia de polvos, a menudo dependen de estos diseños para prevenir la contaminación y asegurar las propiedades químicas y físicas del producto final.

La decisión de usar una retorta no se trata de elegir un diseño antiguo, sino de una necesidad de ingeniería específica: crear una barrera físicamente sellada y hermética entre la pieza que se procesa y los elementos calefactores y el aislamiento del horno. Cuando incluso cantidades mínimas de contaminación pueden causar fallas en el producto, una retorta es la única solución confiable.

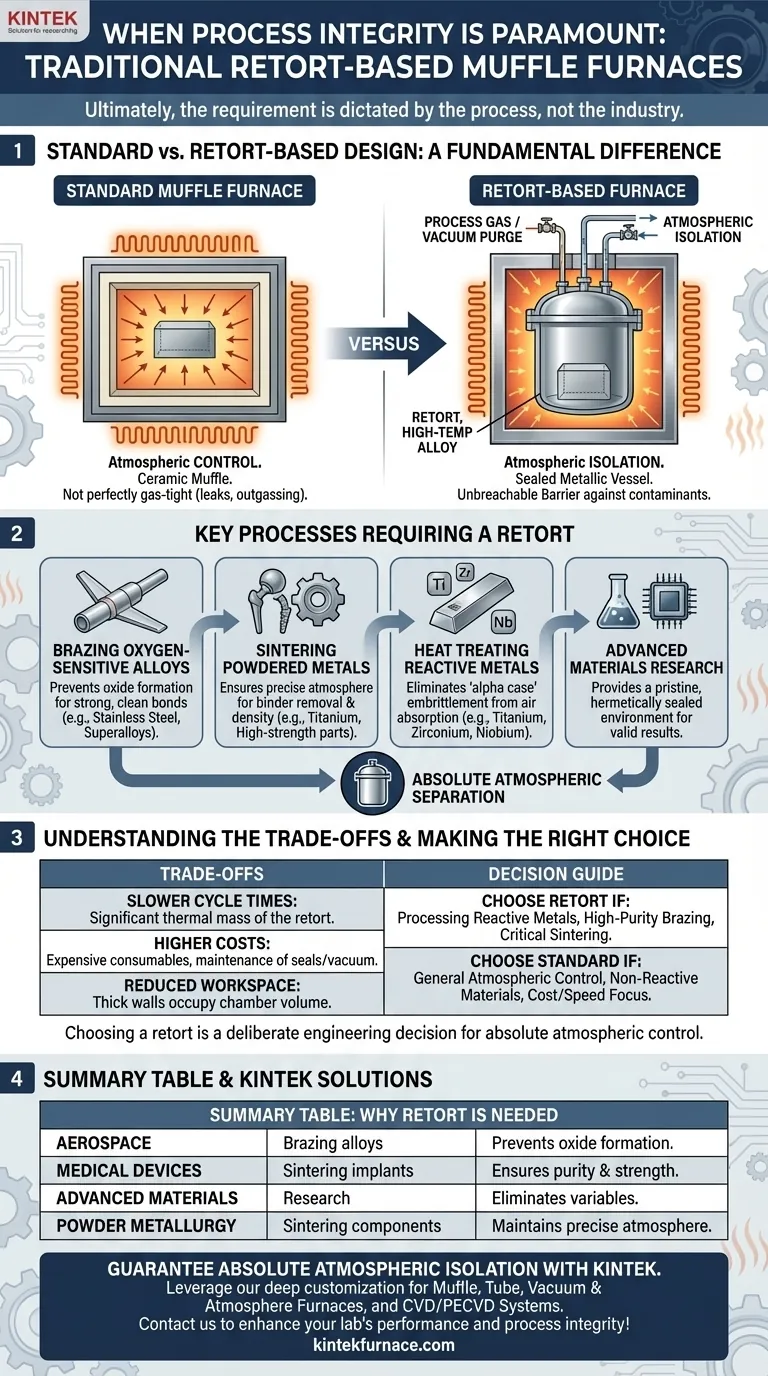

¿Qué es una Retorta y por qué es Diferente?

Para entender por qué las retortas siguen siendo críticas, primero debemos distinguirlas de un diseño estándar de horno de mufla.

El Horno de Mufla Estándar

Un horno de mufla estándar utiliza una cámara de cerámica (la "mufla") para contener la carga de trabajo. Los elementos calefactores se posicionan fuera de esta mufla, calentándola por radiación.

Aunque este diseño protege las piezas del contacto directo con los elementos, la mufla de cerámica en sí no es perfectamente hermética. Las juntas y los sellos de la puerta pueden tener fugas, y los materiales de aislamiento pueden desgasificar contaminantes a altas temperaturas.

El Diseño Basado en Retorta: Un Recipiente Sellado

Una retorta es un recipiente metálico sellado, a menudo hecho de una aleación de níquel de alta temperatura, que se coloca dentro de la cámara de calentamiento del horno.

La pieza de trabajo se carga en la retorta, que luego se purga y se llena con un gas de proceso específico (como hidrógeno o argón) o se evacua para crear vacío. Todo el recipiente sellado se calienta luego con el horno.

El Principio de Separación Absoluta

La retorta crea una barrera infranqueable. Separa físicamente la atmósfera del proceso dentro de la retorta del aire ambiente y los contaminantes potenciales dentro de la cámara principal del horno.

Esta es la diferencia fundamental: un horno de mufla estándar ofrece control atmosférico, mientras que un horno de retorta proporciona aislamiento atmosférico.

Procesos Clave que Requieren una Retorta

Ciertos procesos térmicos de alto riesgo no pueden tolerar la más mínima contaminación, lo que hace que una retorta sea esencial.

Soldadura Fuerte de Aleaciones Sensibles al Oxígeno

Las aplicaciones aeroespaciales y de defensa a menudo implican la soldadura fuerte de componentes complejos hechos de acero inoxidable o superaleaciones.

Incluso cantidades minúsculas de oxígeno formarán óxidos en la superficie de la pieza, impidiendo que el metal de aportación de soldadura fuerte humedezca y fluya correctamente. Una retorta purgada con hidrógeno puro y seco o mantenida bajo un alto vacío asegura una superficie perfectamente limpia y libre de óxidos para una unión fuerte.

Sinterización de Metales Pulverizados

Industrias desde la fabricación de dispositivos médicos (por ejemplo, implantes de cadera de titanio) hasta la automotriz (por ejemplo, engranajes de alta resistencia) utilizan la sinterización para fusionar metales pulverizados en una masa sólida.

Este proceso a menudo requiere una atmósfera específica para quemar primero los aglutinantes de polímero sin oxidar las finas partículas metálicas. Una retorta proporciona el control preciso necesario para prevenir la oxidación y asegurar que la pieza final cumpla con sus especificaciones de densidad y resistencia.

Tratamiento Térmico de Metales Reactivos

Metales como el titanio, el circonio y el niobio son altamente reactivos a temperaturas elevadas. Actúan como esponjas, absorbiendo fácilmente oxígeno y nitrógeno del aire.

Esta absorción, conocida como capa alfa, crea una capa exterior frágil que compromete severamente la vida útil a la fatiga y la integridad estructural del metal. El procesamiento de estos materiales en una retorta llena con argón de alta pureza es innegociable.

Investigación de Materiales Avanzados

Al desarrollar nuevas aleaciones, cultivar monocristales o probar propiedades de materiales, los científicos deben asegurarse de que sus resultados no se vean sesgados por reacciones ambientales no intencionadas.

Una retorta proporciona un ambiente prístino y herméticamente sellado, eliminando las variables atmosféricas y asegurando que los resultados experimentales sean válidos y repetibles.

Entendiendo las Ventajas y Desventajas

Si bien las retortas proporcionan una pureza atmosférica inigualable, tienen desventajas prácticas que las hacen inadecuadas para todas las aplicaciones.

Tiempos de Ciclo Más Lentos

La retorta en sí misma es una masa térmica significativa. El horno debe calentar primero la retorta de aleación pesada, que luego transfiere su calor a las piezas internas. Esto ralentiza tanto las fases de calentamiento como de enfriamiento del ciclo, reduciendo el rendimiento.

Mayores Costos de Equipo y Mantenimiento

Las retortas de aleación de alta temperatura son consumibles caros. El ciclo térmico repetido induce estrés, fluencia y oxidación, lo que les da una vida útil finita. Los sellos, las juntas y los sistemas de vacío también aumentan el costo inicial y los requisitos de mantenimiento continuo.

Espacio de Trabajo Utilizable Reducido

Las paredes gruesas de la retorta ocupan un espacio valioso dentro de la cámara calentada del horno. Para un tamaño de horno dado, un sistema basado en retorta tendrá un volumen de trabajo más pequeño que un horno de mufla estándar.

Tomando la Decisión Correcta para su Objetivo

La elección entre una mufla estándar y un horno basado en retorta se reduce a la sensibilidad de su material y la pureza requerida de la atmósfera de su proceso.

- Si su enfoque principal es el procesamiento de metales reactivos (por ejemplo, titanio): Una retorta es innegociable para prevenir la contaminación atmosférica y la fragilización del material.

- Si su enfoque principal es la soldadura fuerte de alta pureza o la sinterización crítica de polvos: Una retorta es la única forma de garantizar la integridad atmosférica requerida para un proceso exitoso.

- Si su enfoque principal es el procesamiento de aceros no reactivos o cerámicas con control atmosférico general: Un horno de mufla estándar con capacidad de purga de gas suele ser suficiente, más rentable y ofrece tiempos de ciclo más rápidos.

Elegir una retorta es una decisión de ingeniería deliberada para lograr un control atmosférico absoluto cuando la integridad del proceso no puede ser comprometida.

Tabla Resumen:

| Industria | Aplicaciones Clave | Por qué se Necesita Retorta |

|---|---|---|

| Aeroespacial | Soldadura fuerte de aleaciones sensibles al oxígeno | Previene la formación de óxidos para uniones fuertes |

| Fabricación de Dispositivos Médicos | Sinterización de metales pulverizados (por ejemplo, implantes de titanio) | Asegura especificaciones de pureza y resistencia |

| Ciencia de Materiales Avanzados | Investigación y desarrollo de nuevas aleaciones | Elimina variables ambientales para resultados válidos |

| Metalurgia de Polvos | Sinterización de componentes de alta resistencia | Mantiene una atmósfera precisa para prevenir la oxidación |

¿Necesita un horno que garantice un aislamiento atmosférico absoluto para sus procesos críticos? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Mufla, Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que esté en la industria aeroespacial, la fabricación de dispositivos médicos o la ciencia de materiales, podemos ayudarle a lograr resultados libres de contaminación con diseños confiables basados en retorta. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar el rendimiento de su laboratorio y asegurar la integridad del proceso.

Guía Visual

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de ZnO-SP? Domina el control de la síntesis a nanoescala

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de HZSM-5? Dominio de la Activación Catalítica

- ¿Cómo contribuye un horno mufla de alta temperatura al proceso de tratamiento térmico del mineral de calcopirita?

- ¿Por qué se utiliza un horno mufla de alta temperatura para el precalentamiento del polvo de Ni-BN? Lograr una densidad de recubrimiento sin defectos.

- ¿Cuál es la función principal de un horno mufla en la activación de biomasa? Optimizar la carbonización y el desarrollo de poros