La principal ventaja de un horno de mufla es su diseño, que aísla físicamente el material que se calienta de los elementos calefactores. Esta separación, lograda por una cámara o "mufla", evita el contacto directo con los subproductos de la combustión o la degradación de los elementos, asegurando un ambiente libre de contaminación y prolongando significativamente la vida útil de los elementos calefactores.

El valor central de un horno de mufla no es solo su capacidad para alcanzar altas temperaturas, sino su capacidad para crear un ambiente de calentamiento excepcionalmente puro y controlado. Esto lo convierte en una herramienta indispensable para procesos donde la integridad de la muestra es primordial.

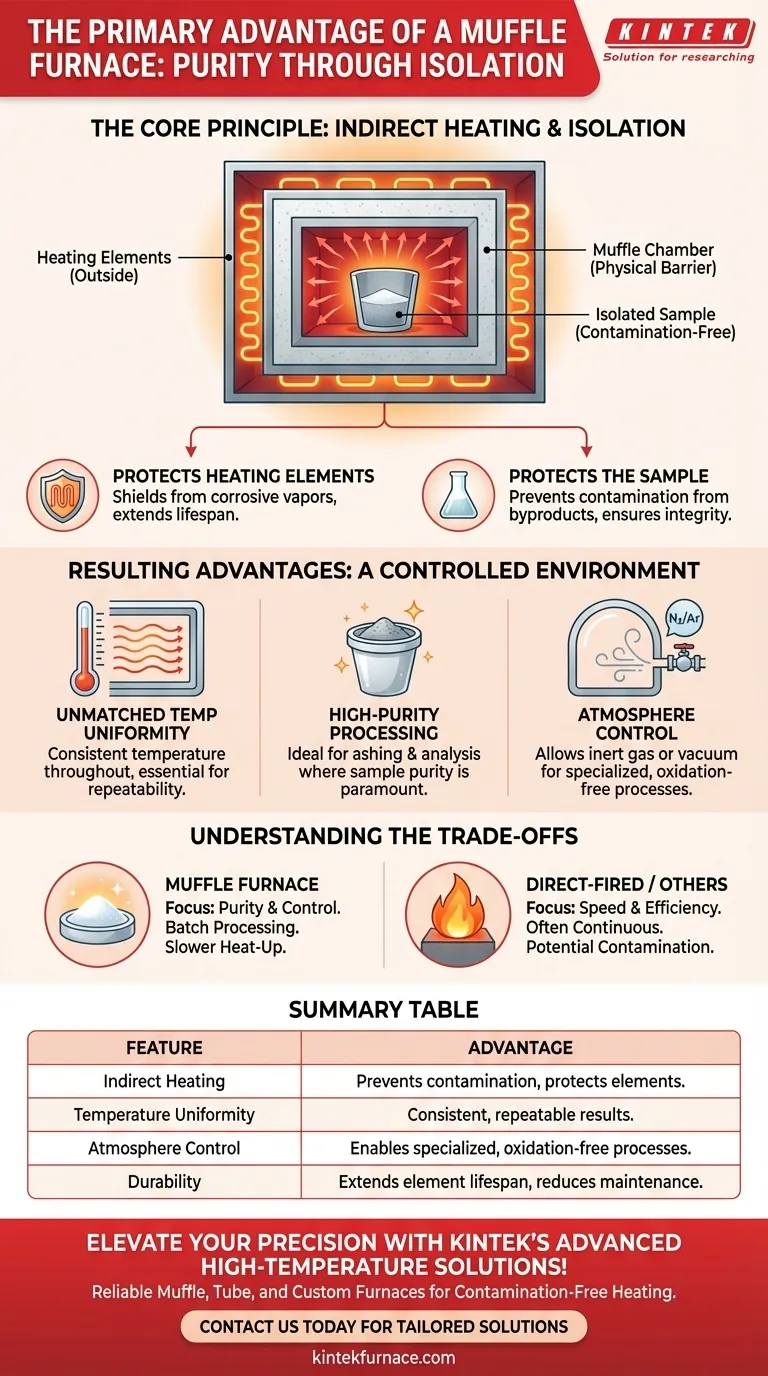

El Principio Fundamental: Calentamiento Indirecto y Aislamiento

La característica definitoria de un horno de mufla no es su fuente de calor, sino cómo se entrega ese calor. El diseño se centra en la separación y el control.

¿Qué es la "Mufla"?

La "mufla" es la cámara interior del horno, típicamente hecha de cerámica de alta temperatura. Actúa como una barrera física, un escudo protector que se interpone entre los elementos calefactores y la muestra que se está procesando.

Los elementos calefactores calientan el exterior de esta mufla, y la mufla luego irradia calor uniformemente hacia la cámara interna. Esta es una forma de calentamiento indirecto.

Protección de los Elementos Calefactores

Durante los procesos de alta temperatura, las muestras pueden liberar vapores y gases corrosivos. En un horno estándar, estas emisiones atacarían directamente los elementos calefactores, haciendo que se degradaran rápidamente.

La mufla protege los elementos de esta exposición. Esta sencilla característica de diseño aumenta drásticamente la vida útil de los elementos calefactores, reduciendo el tiempo de inactividad y los costos de mantenimiento a largo plazo.

Protección de la Muestra

Por el contrario, la mufla también protege la muestra. Evita que cualquier partícula o subproducto de los elementos calefactores o de la combustión del combustible contamine el material dentro de la cámara.

Esto es fundamental para aplicaciones científicas como el análisis gravimétrico o la síntesis de materiales, donde incluso cantidades mínimas de contaminación pueden invalidar los resultados.

Ventajas Resultantes de un Entorno Controlado

Este diseño fundamental de aislamiento conduce a varios beneficios clave de rendimiento que distinguen a los hornos de mufla de otros equipos de calentamiento.

Uniformidad de Temperatura Inigualable

Debido a que toda la mufla irradia calor hacia adentro, crea una zona de temperatura excepcionalmente uniforme en toda la cámara. Esto elimina los puntos calientes y asegura que toda la muestra se procese a la misma temperatura exacta.

Esta consistencia es vital para las aplicaciones de investigación y el control de calidad, donde la repetibilidad es esencial.

Procesamiento de Alta Pureza

El ambiente libre de contaminación es el atributo más valorado del horno en los campos de la ciencia analítica y de materiales.

Procesos como la calcinación (quemar material orgánico para medir el contenido inorgánico) dependen completamente de la pureza del residuo final. Un horno de mufla asegura que lo que queda proviene puramente de la muestra original.

Control de la Atmósfera

La naturaleza sellada de la cámara de mufla la hace ideal para controlar la atmósfera interna. Esto permite a los operadores introducir gases inertes (como argón o nitrógeno) para prevenir la oxidación o incluso crear un vacío para procesos especializados.

Comprendiendo las Ventajas y Desventajas

Ninguna herramienta es perfecta para todos los trabajos. Las ventajas del horno de mufla vienen con compensaciones específicas en comparación con otros tipos de hornos.

Horno de Mufla vs. Horno de Convección

Las principales diferencias son la temperatura y el mecanismo de calentamiento. Un horno de laboratorio o de cocina estándar utiliza ventiladores para la convección y rara vez supera los 300°C (572°F).

Un horno de mufla utiliza calor radiante y puede alcanzar fácilmente temperaturas de 1200°C a 1800°C (2192°F a 3272°F), lo que lo hace adecuado para procesos industriales como la sinterización, el recocido y la fabricación de vidrio.

Horno de Mufla vs. Horno de Fuego Directo

Un horno de fuego directo, donde la llama o el elemento calefactor se encuentran en la misma cámara que la muestra, a menudo puede calentarse más rápido y ser más eficiente energéticamente.

Sin embargo, esto se logra a costa de la pureza. Se elige un horno de mufla cuando la integridad de la muestra y un ambiente libre de contaminación son más importantes que la máxima velocidad de calentamiento.

Procesamiento por Lotes vs. Continuo

Los hornos de mufla son procesadores por lotes. Se carga una muestra, se ejecuta un ciclo y luego se retira. Esto es ideal para laboratorios, investigación o producción a pequeña escala.

Para la fabricación industrial de alto rendimiento, un horno continuo (como un horno de empuje o de cinta) que mueve constantemente el material a través de una zona de calentamiento es mucho más eficiente.

Tomando la Decisión Correcta para su Aplicación

La selección del horno adecuado depende completamente de su objetivo y prioridades específicas.

- Si su enfoque principal es el análisis de alta pureza o la prueba de materiales: El horno de mufla es la elección definitiva debido a su prevención superior de la contaminación y su uniformidad de temperatura.

- Si su enfoque principal es prolongar la vida útil del equipo con muestras corrosivas: El diseño protector de la mufla proporciona una clara ventaja en durabilidad y menor mantenimiento.

- Si su enfoque principal es la producción continua de gran volumen: Un sistema continuo como un horno de empuje o de cinta será una solución más adecuada y eficiente.

- Si su enfoque principal es el calentamiento general sin requisitos estrictos de pureza: Un horno de fuego directo más simple puede ser una opción más rentable y rápida.

En última instancia, elegir un horno de mufla es una decisión que prioriza el control, la precisión y la pureza por encima de todo.

Tabla Resumen:

| Característica | Ventaja |

|---|---|

| Calentamiento Indirecto | Evita la contaminación de la muestra y protege los elementos calefactores de vapores corrosivos. |

| Uniformidad de Temperatura | Garantiza una distribución uniforme del calor para resultados consistentes y repetibles. |

| Control de la Atmósfera | Permite el uso de gases inertes o vacío para la prevención de la oxidación y procesos especializados. |

| Durabilidad | Prolonga la vida útil de los elementos calefactores, reduciendo los costos de mantenimiento y el tiempo de inactividad. |

¡Eleve la precisión de su laboratorio con las avanzadas soluciones de hornos de alta temperatura de KINTEK!

Aprovechando una I+D excepcional y fabricación interna, proporcionamos a diversos laboratorios equipos fiables como hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura que satisfacemos con precisión sus requisitos experimentales únicos para un calentamiento libre de contaminación y una vida útil prolongada del equipo.

¿Listo para mejorar sus procesos? Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden beneficiar sus aplicaciones específicas.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Qué metales no pueden calentarse por inducción? Comprensión de la idoneidad del material para un calentamiento eficiente

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO