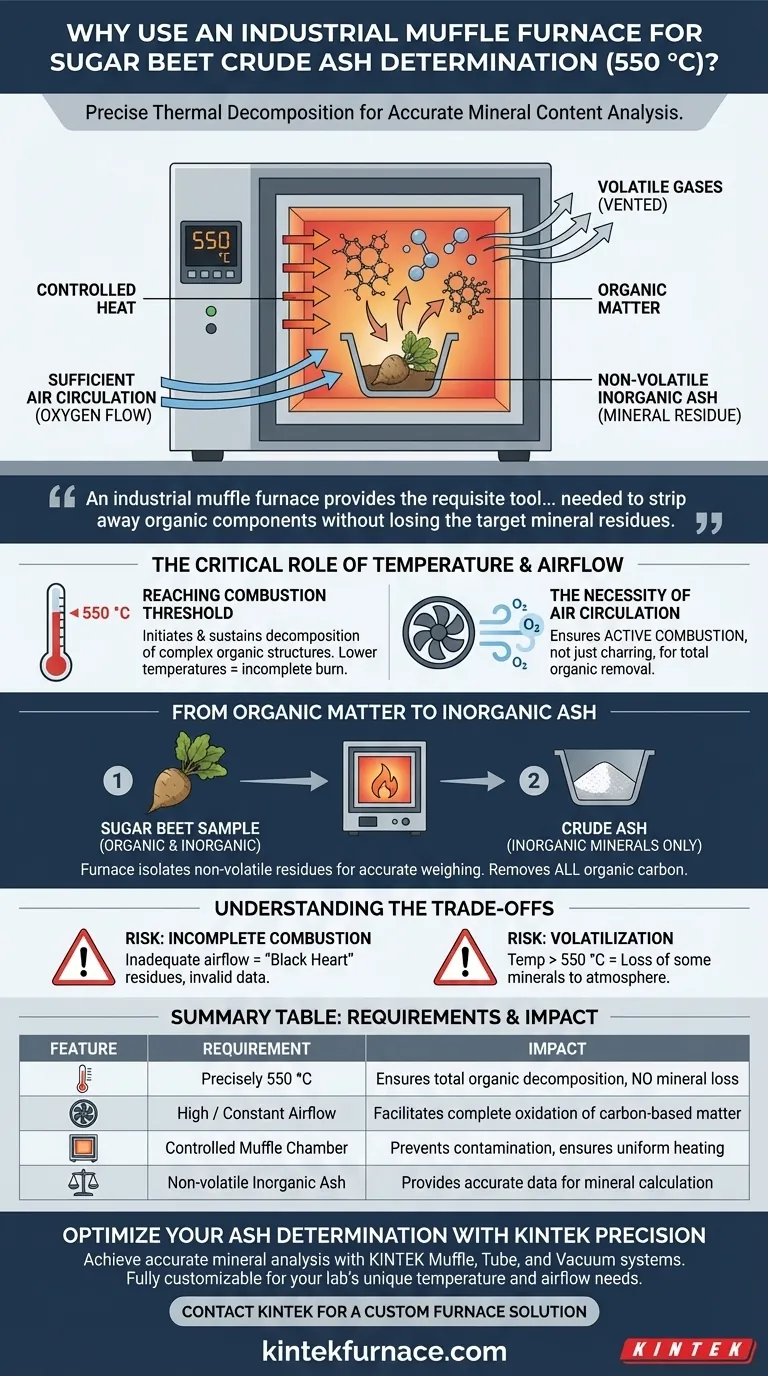

La descomposición térmica precisa es la razón principal para utilizar un horno mufla industrial en este proceso. Al mantener una temperatura constante de 550 °C junto con una circulación de aire suficiente, el horno asegura la combustión completa de toda la materia orgánica dentro de la muestra de remolacha azucarera. Esto aísla los residuos inorgánicos no volátiles, lo que le permite pesar con precisión la ceniza restante para determinar el contenido mineral.

Un horno mufla industrial es la herramienta necesaria para la determinación de cenizas brutas porque proporciona el entorno específico —calor extremo y flujo de oxígeno— necesario para eliminar los componentes orgánicos sin perder los residuos minerales objetivo.

El papel fundamental de la temperatura y el flujo de aire

Para comprender por qué se requiere este equipo específico, debe observar los requisitos físicos de la combustión.

Alcanzar el umbral de combustión

La función principal del horno es generar temperaturas extremas de hasta 550 °C. Este umbral térmico específico es necesario para iniciar y mantener la descomposición de las complejas estructuras orgánicas que se encuentran en las remolachas azucareras. Temperaturas más bajas no lograrían quemar completamente el material orgánico, lo que llevaría a resultados inexactos.

La necesidad de circulación de aire

El calor por sí solo no es suficiente para este proceso; la determinación precisa de cenizas requiere oxidación. El horno mufla industrial proporciona circulación de aire suficiente dentro de la cámara. Este suministro continuo de oxígeno asegura que la materia orgánica se combustione activamente en lugar de simplemente carbonizarse, lo cual es esencial para la descomposición total.

De materia orgánica a ceniza inorgánica

El objetivo de este análisis no es solo quemar la muestra, sino aislar componentes químicos específicos.

Descomposición total de orgánicos

Para que el análisis sea válido, toda la materia orgánica debe eliminarse de la muestra. El horno actúa como una cámara de descomposición, convirtiendo los compuestos a base de carbono en gases que se ventilan. Cualquier carbono orgánico restante inflaría artificialmente el peso de la ceniza, sesgando los datos.

Aislamiento de residuos no volátiles

Lo que queda después del proceso es la ceniza bruta. Esto consiste en residuos inorgánicos no volátiles, esencialmente el contenido mineral de la remolacha azucarera. Debido a que el horno opera a una temperatura controlada de 550 °C, elimina los orgánicos mientras preserva estos minerales inorgánicos para un pesaje preciso.

Comprensión de las compensaciones

Si bien el horno mufla es el estándar para esta aplicación, existen riesgos operativos distintos si no se comprenden las capacidades del equipo.

El riesgo de combustión incompleta

Si el horno no mantiene una circulación de aire adecuada, la muestra puede no calcinarse por completo. Esto da como resultado un "corazón negro" o residuos de carbono que permanecen en el crisol, lo que invalida la medición del peso.

Estabilidad de la temperatura frente a volatilización

El horno debe mantener 550 °C con precisión. Desviarse significativamente más alto aumenta el riesgo de volatilización de ciertos minerales inorgánicos, lo que hace que se pierdan en la atmósfera. Por el contrario, temperaturas más bajas dejarán materia orgánica. La designación "industrial" implica la capacidad de mantener esta estricta estabilidad térmica.

Tomar la decisión correcta para su objetivo

Para garantizar que su determinación de cenizas produzca datos válidos, alinee su proceso con estos principios clave:

- Si su enfoque principal es la precisión de los datos: Asegúrese de que la calibración de su horno mantenga exactamente 550 °C; las desviaciones dejarán materia orgánica o evaporarán minerales.

- Si su enfoque principal es la verificación del proceso: Inspeccione el residuo final; debe ser ceniza puramente inorgánica, lo que confirma que la circulación de aire fue suficiente para descomponer toda la materia orgánica.

El horno mufla no es solo un calentador; es un instrumento de precisión diseñado para aislar químicamente el contenido mineral a través de la oxidación controlada.

Tabla resumen:

| Característica | Requisito para la calcinación | Impacto en los resultados |

|---|---|---|

| Temperatura | Precisamente 550 °C | Asegura la descomposición orgánica total sin pérdida de minerales |

| Circulación de aire | Alta / Constante | Facilita la oxidación completa de la materia a base de carbono |

| Entorno | Cámara de mufla controlada | Evita la contaminación de la muestra y garantiza un calentamiento uniforme |

| Objetivo del residuo | Ceniza inorgánica no volátil | Proporciona datos precisos para el cálculo del contenido mineral |

Optimice su determinación de cenizas con la precisión KINTEK

Lograr un análisis mineral preciso requiere el equilibrio perfecto de estabilidad térmica y oxidación controlada. KINTEK proporciona sistemas de mufla, tubo y vacío de alto rendimiento diseñados específicamente para rigurosos estándares de laboratorio. Respaldados por I+D y fabricación expertas, nuestros hornos industriales son totalmente personalizables para satisfacer sus requisitos únicos de temperatura y flujo de aire.

Mejore la precisión de los datos de su laboratorio hoy mismo: ¡Contacte a KINTEK para una solución de horno personalizada!

Guía Visual

Referencias

- Sanja Ostojić, Anet Režek Jambrak. Thermal Characteristics and Kinetics of the Thermal Degradation of Sugar Beet Waste Leaves and Pulp in Relation to Chemical Composition. DOI: 10.3390/foods14020307

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué se utiliza un horno mufla para hornear partículas de refuerzo? Optimizar la calidad de los compuestos de matriz de aluminio

- ¿Qué tipos de hornos de caja están disponibles según la fuente de energía? Elija Eléctrico o Gas para sus necesidades

- ¿Qué entorno de prueba crítico proporciona un horno mufla de alta temperatura para el análisis de eliminación de resina?

- ¿Qué papel juega la atmósfera de aire en un horno mufla de alta temperatura? Domina la estabilidad del sinterizado de cerámica

- ¿Qué tecnologías clave se utilizaron en el horno de mufla para el análisis de muestras ambientales? Desbloquee la detección precisa de contaminantes

- ¿Cuáles son las principales desventajas de un horno mufla? Ciclos lentos, alto consumo de energía y desafíos de mantenimiento

- ¿Por qué es necesario el tratamiento térmico en horno mufla para los electrodos NiCo2O4/ZnO-CuO/NF? Desbloquea una actividad de alto rendimiento

- ¿Cuáles son algunas aplicaciones comunes de los hornos mufla en procesos de alta temperatura? Descubra Soluciones de Calentamiento de Precisión