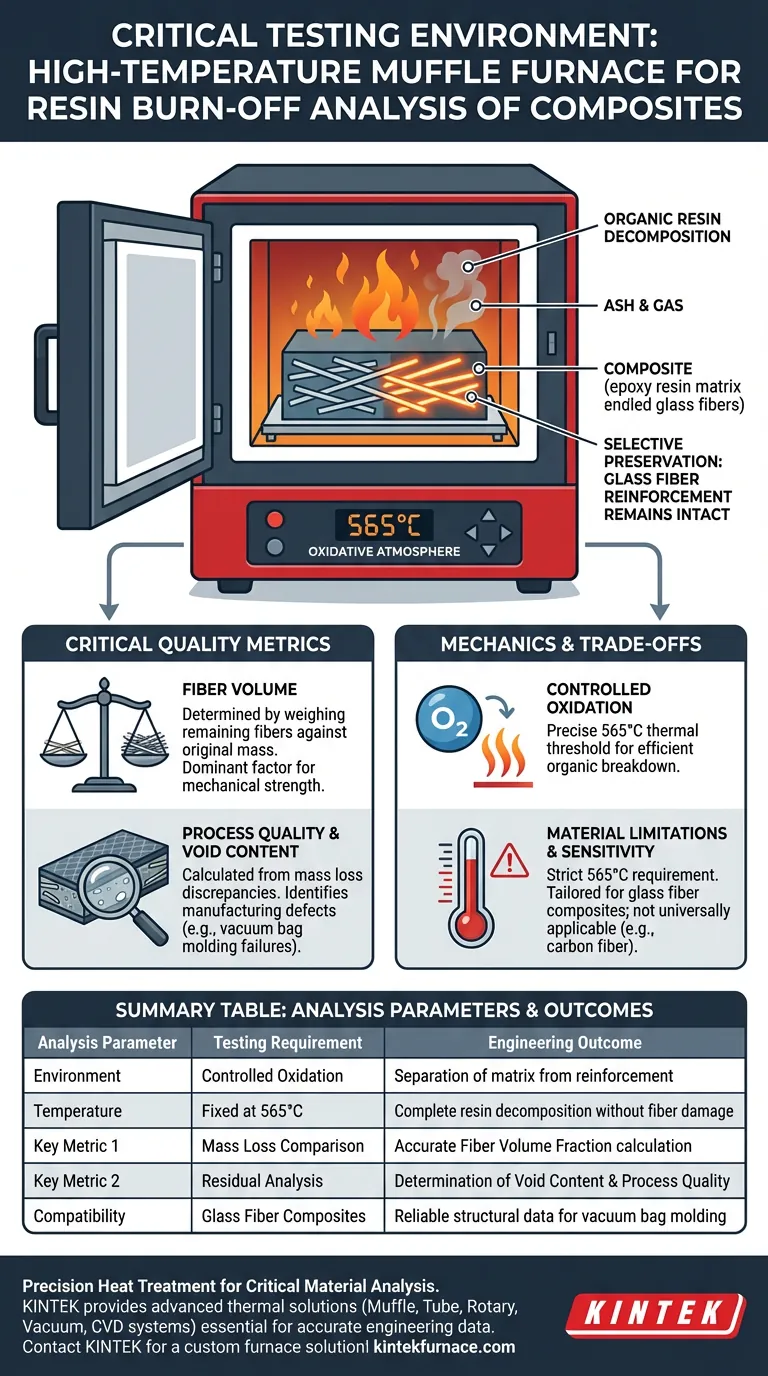

Un horno mufla de alta temperatura proporciona un entorno oxidativo estrictamente controlado, calibrado específicamente para separar los componentes de los materiales compuestos. Al mantener una temperatura precisa y constante de aproximadamente 565 °C, el horno facilita la descomposición total y la eliminación de la matriz de resina epoxi, al tiempo que preserva la integridad estructural del refuerzo de fibra de vidrio.

El valor central de este entorno es su capacidad para aislar el refuerzo de la matriz. Al comparar la masa de la muestra antes y después de la eliminación, los técnicos pueden calcular con precisión el contenido de vacíos y la fracción de volumen de fibra, las métricas definitivas para evaluar la calidad del proceso de moldeo por bolsa de vacío.

La Mecánica de la Descomposición de la Resina

Oxidación Controlada

El horno mufla no se limita a calentar el material; crea una atmósfera oxidativa a un umbral térmico específico.

A aproximadamente 565 °C, los compuestos orgánicos dentro de la resina epoxi se descomponen de manera eficiente.

Esta temperatura es crítica porque asegura la eliminación completa de las sustancias orgánicas, de manera similar a cómo se tratan las muestras ambientales para eliminar contaminantes, pero aplicado aquí para análisis estructural.

Preservación Selectiva

El entorno de prueba está diseñado para la selectividad.

Si bien el calor es suficiente para convertir la matriz de resina en cenizas y gas, se controla cuidadosamente para evitar daños al refuerzo de fibra de vidrio.

Las fibras permanecen intactas, lo que permite pesarlas y analizarlas de forma aislada una vez completado el proceso.

Métricas Críticas de Calidad

Determinación de la Fracción de Volumen de Fibra

El resultado principal de este análisis es la fracción de volumen de fibra.

Al medir la masa de las fibras de vidrio restantes en comparación con la masa de la muestra original, los ingenieros determinan qué proporción del compuesto es refuerzo real frente a aglutinante.

Esta relación es el factor dominante en la resistencia mecánica y la rigidez de la pieza final.

Evaluación de la Calidad del Proceso

Los datos derivados del horno mufla resaltan la efectividad de la técnica de fabricación, específicamente el moldeo por bolsa de vacío.

Las discrepancias en la pérdida de masa permiten a los técnicos calcular el contenido de vacíos: pequeñas bolsas de aire atrapadas en el material.

Un alto contenido de vacíos generalmente indica una falla en el proceso de moldeo, como una presión insuficiente o un flujo de resina deficiente.

Comprender las Compensaciones

Sensibilidad a la Temperatura

El estricto control de la temperatura no es solo una sugerencia; es un requisito rígido.

Si la temperatura desciende significativamente por debajo de los 565 °C, la resina puede no quemarse por completo, lo que lleva a lecturas de masa artificialmente altas y cálculos incorrectos del volumen de fibra.

Por el contrario, temperaturas excesivas podrían degradar las fibras de vidrio o alterar su masa, invalidando los datos.

Limitaciones del Material

Este entorno oxidativo específico está diseñado para compuestos de fibra de vidrio.

Se basa en el hecho de que el vidrio resiste temperaturas que destruyen la epoxi.

Este método no se puede aplicar ciegamente a todos los compuestos (como la fibra de carbono) sin ajustar la atmósfera o la temperatura, ya que el propio refuerzo podría oxidarse y quemarse.

Tomar la Decisión Correcta para su Objetivo

Para utilizar el horno mufla de manera efectiva para su análisis específico, considere estas prioridades estratégicas:

- Si su enfoque principal es el Análisis Estructural: Priorice la precisión de la fracción de volumen de fibra, ya que esta se correlaciona directamente con la resistencia teórica del componente.

- Si su enfoque principal es el Control de Calidad de Fabricación: Concéntrese en el cálculo del contenido de vacíos para identificar defectos del proceso en la etapa de moldeo por bolsa de vacío.

El horno mufla transforma un compuesto complejo en constituyentes medibles, convirtiendo la materia prima en datos de ingeniería procesables.

Tabla Resumen:

| Parámetro de Análisis | Requisito de Prueba | Resultado de Ingeniería |

|---|---|---|

| Entorno | Oxidación Controlada | Separación de la matriz del refuerzo |

| Temperatura | Fija a 565 °C | Descomposición completa de la resina sin dañar la fibra |

| Métrica Clave 1 | Comparación de Pérdida de Masa | Cálculo preciso de la Fracción de Volumen de Fibra |

| Métrica Clave 2 | Análisis Residual | Determinación del Contenido de Vacíos y la Calidad del Proceso |

| Compatibilidad | Compuestos de Fibra de Vidrio | Datos estructurales fiables para moldeo por bolsa de vacío |

Tratamiento Térmico de Precisión para Análisis Críticos de Materiales

Desbloquee todo el potencial de sus pruebas de compuestos con las avanzadas soluciones térmicas de KINTEK. Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus requisitos específicos de laboratorio.

Ya sea que necesite determinar la fracción de volumen de fibra o minimizar el contenido de vacíos, nuestro equipo proporciona la estabilidad térmica y el control atmosférico esenciales para obtener datos de ingeniería precisos. ¡Potencie su proceso de control de calidad hoy mismo—Contacte a KINTEK para una solución de horno personalizada!

Guía Visual

Referencias

- Nur Hafzareen Md Hanafiah, Mark Ovinis. Significant Effect of Vacuum Bagging Processing on Inter-Laminar Shear Strength and Voids of Composite in Oven Cure. DOI: 10.37934/araset.37.1.6981

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo ayudan los hornos mufla a las empresas farmacéuticas a cumplir con las normas reglamentarias? Garantizar un control de calidad preciso para la aprobación de la FDA/EMA

- ¿Cómo afecta el rendimiento de un horno de sinterización a alta temperatura a las cerámicas xPYNT–PINT? Clave para las propiedades máximas

- ¿Cuál es el papel de los hornos mufla en la preparación del catalizador CaMnO3? Pretratamiento térmico de precisión maestra

- ¿Qué EPP es necesario al ajustar controles o manipular equipos durante el funcionamiento del horno? Equipo de seguridad esencial para tareas de alta temperatura

- ¿Qué precauciones se deben tomar al manipular elementos dentro del horno mufla? Asegure la seguridad y proteja su equipo

- ¿Qué función desempeñan los hornos mufla en la industria cerámica? Esenciales para la cocción de precisión y la pureza

- ¿Qué papel juega un horno mufla en el procesamiento de muestras de acero y suelo para la extracción de cobalto? Guía Esencial de Laboratorio

- ¿Qué medidas de seguridad eléctrica se requieren para un horno mufla? Pasos esenciales para prevenir descargas eléctricas e incendios