El papel principal de la atmósfera de aire en un horno de caja o mufla de alta temperatura es proporcionar un entorno oxidante estable necesario para el procesamiento de cerámicas de óxido. Al mantener un ambiente rico en oxígeno, la atmósfera preserva el equilibrio químico del material (estequiometría) y previene reacciones de reducción no deseadas. Además, el medio de aire facilita un campo térmico uniforme, que es fundamental para un desarrollo microestructural consistente.

La atmósfera de aire actúa como un estabilizador químico para las cerámicas de óxido, asegurando que se mantenga la estequiometría al tiempo que promueve un crecimiento de grano sincronizado a través de un campo térmico uniforme.

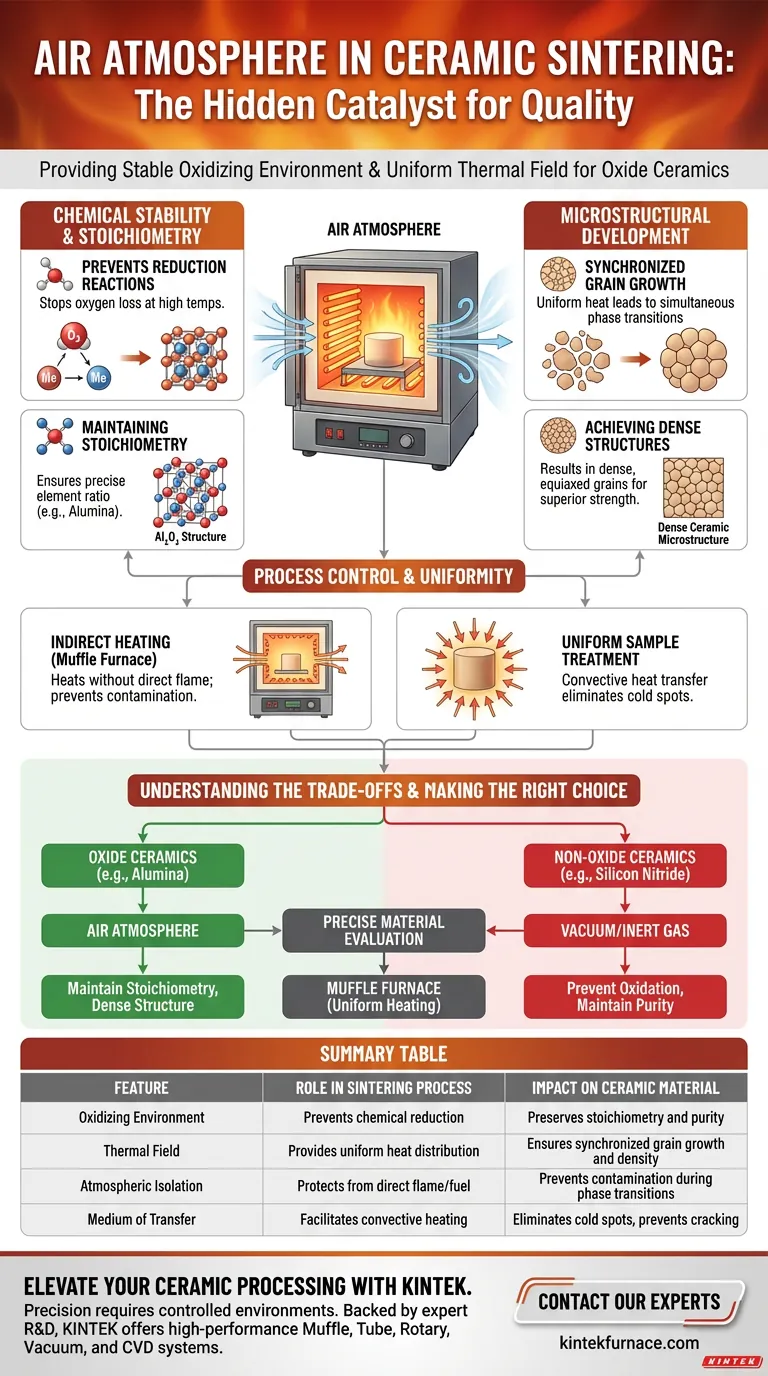

Estabilidad Química y Estequiometría

Prevención de Reacciones de Reducción

Para muchos materiales cerámicos, especialmente los óxidos, la exposición a altas temperaturas en una atmósfera inerte o reductora puede hacer que el material pierda oxígeno. La atmósfera de aire en un horno de caja previene esta reducción, asegurando que la composición química permanezca estable durante todo el proceso de sinterizado.

Mantenimiento de la Estequiometría del Material

Estequiometría se refiere a la proporción precisa de elementos dentro del compuesto cerámico. Al proporcionar un suministro constante de oxígeno, la atmósfera del horno asegura que materiales como la alúmina mantengan su estructura química correcta, lo cual es vital para lograr las propiedades mecánicas y eléctricas deseadas.

Desarrollo Microestructural

Crecimiento de Grano Sincronizado

La atmósfera contribuye a un campo térmico uniforme dentro de la cámara del horno. Esta uniformidad asegura que todo el cuerpo verde cerámico alcance las temperaturas de transición de fase simultáneamente, lo que lleva a un crecimiento de grano sincronizado en lugar de una cristalización desigual.

Logro de Estructuras Densas

Un control atmosférico adecuado da como resultado una microestructura específica caracterizada por granos densos y equiaxiales. Esta estructura es el sello distintivo de una cerámica sinterizada con éxito, ofreciendo una resistencia y durabilidad superiores en comparación con las estructuras formadas bajo condiciones térmicas o atmosféricas desiguales.

Control del Proceso y Uniformidad

Beneficios del Calentamiento Indirecto

Específicamente en los hornos mufla, el diseño asegura que la atmósfera de aire caliente la muestra sin exposición directa a las llamas. Este aislamiento previene la contaminación de las fuentes de combustible y permite una regulación precisa de la temperatura, lo cual es esencial para una evaluación precisa del material.

Tratamiento Uniforme de la Muestra

La atmósfera de aire sirve como medio para la transferencia de calor por convección. Esto asegura que la muestra se caliente uniformemente desde todos los lados, eliminando puntos fríos que podrían causar agrietamiento o sinterizado incompleto.

Comprender las Compensaciones

Limitaciones para Cerámicas No Óxidas

Si bien una atmósfera de aire es ideal para óxidos, es perjudicial para cerámicas no óxidas como el nitruro de aluminio o el nitruro de silicio. En un horno de aire, estos materiales se oxidarían y degradarían; por lo tanto, requieren atmósferas de vacío o gas inerte para mantener la pureza.

Capacidades Integradas de Desengrasado

El sinterizado estándar en aire en un horno de caja puede no ser adecuado para pasos de procesamiento complejos como el desengrasado y sinterizado integrados. Los hornos de sinterizado al vacío a menudo se prefieren para estas aplicaciones avanzadas, ya que permiten una manipulación atmosférica precisa para eliminar aglutinantes antes de que ocurra la densificación.

Tomando la Decisión Correcta para su Objetivo

Para seleccionar la atmósfera de horno correcta, debe alinear el entorno con las necesidades químicas de su material específico.

- Si su enfoque principal son las cerámicas de óxido (por ejemplo, alúmina): Confíe en una atmósfera de aire para mantener la estequiometría y lograr una estructura de grano densa y equiaxial.

- Si su enfoque principal son las cerámicas no óxidas (por ejemplo, nitruro de silicio): Evite las atmósferas de aire y opte por el sinterizado al vacío o con gas inerte para prevenir la oxidación y garantizar una producción de alta calidad.

- Si su enfoque principal es la evaluación precisa de materiales: Utilice un horno mufla para garantizar un calentamiento uniforme y proteger las muestras de la exposición directa a la llama.

Elegir la atmósfera correcta no se trata solo de la temperatura; se trata de controlar el destino químico de su material.

Tabla Resumen:

| Característica | Papel en el Proceso de Sinterizado | Impacto en el Material Cerámico |

|---|---|---|

| Entorno Oxidante | Previene la reducción química | Preserva la estequiometría y la pureza del material |

| Campo Térmico | Proporciona distribución uniforme del calor | Asegura el crecimiento de grano sincronizado y la densidad |

| Aislamiento Atmosférico | Protege de llamas/combustible directos | Previene la contaminación durante las transiciones de fase |

| Medio de Transferencia | Facilita el calentamiento por convección | Elimina puntos fríos y previene el agrietamiento estructural |

Mejora tu Procesamiento de Cerámica con KINTEK

La precisión en el sinterizado requiere más que solo calor: requiere un entorno perfectamente controlado. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas mufla, de tubo, rotatorios, de vacío y CVD de alto rendimiento diseñados para cumplir con las rigurosas demandas de la ciencia de materiales.

Ya sea que esté procesando cerámicas de óxido en aire o necesite sistemas avanzados de vacío para materiales no óxidos, nuestros hornos de alta temperatura de laboratorio personalizables garantizan campos térmicos uniformes y un desarrollo microestructural superior. Contacta a nuestros expertos hoy para encontrar la solución de horno ideal adaptada a tus necesidades únicas de investigación y producción.

Guía Visual

Referencias

- Xiaoxiao Li, Yanjie Ren. The Influence of an Alternating Current Field on Pack Boriding for Medium Carbon Steel at Moderate Temperature. DOI: 10.3390/coatings15010039

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Qué función cumple un sistema de refrigeración por agua en los hornos mufla? Secretos de Estabilidad y Precisión Revelados

- ¿Para qué se utiliza un horno de caja? Una guía para el procesamiento térmico preciso de materiales

- ¿Por qué se requiere un horno de mufla de alta temperatura de laboratorio para el tratamiento del cátodo (Nd,Gd)1/3Sr2/3CoO3-d a 900°C?

- ¿En qué se diferencia un horno de mufla de un horno de empuje? Elija el horno adecuado para su laboratorio

- ¿Cómo está diseñado el horno mufla para garantizar un calentamiento uniforme y seguro? Descubra su ingeniería de precisión

- ¿Cuál es el rango de temperatura de los hornos de resistencia a altas temperaturas tipo caja? Optimice sus procesos de tratamiento térmico

- ¿Cuál es el papel de un horno mufla en la síntesis de P2-Na0.67Ni0.33Mn0.67O2? Clave para cátodos de alto rendimiento

- ¿Cuál es el uso de un horno mufla digital? Desbloquee un procesamiento preciso a alta temperatura