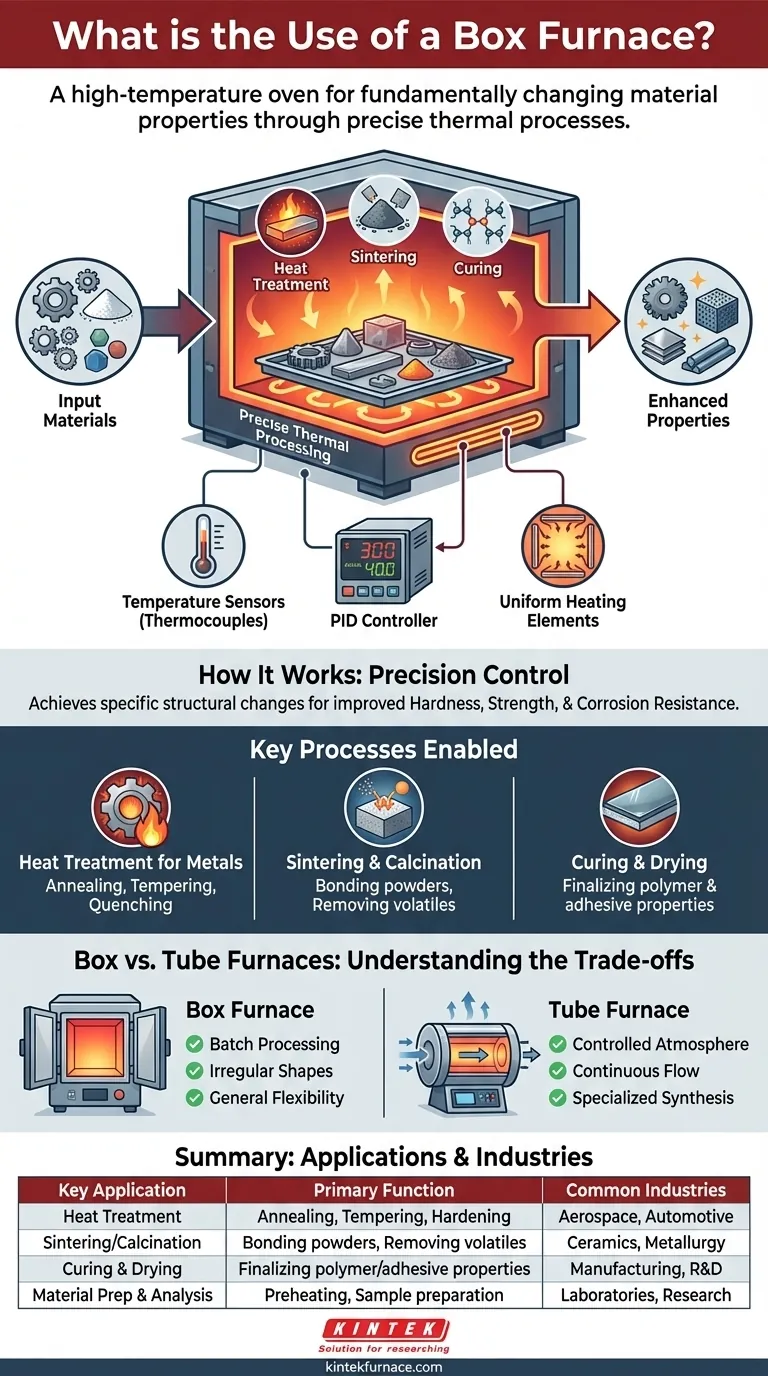

En resumen, un horno de caja es un horno de alta temperatura que se utiliza para cambiar fundamentalmente las propiedades de los materiales. Su función principal es ejecutar procesos térmicos precisos como el tratamiento térmico, la sinterización y el curado de componentes utilizados en industrias que van desde la aeroespacial y la automotriz hasta la investigación científica.

El verdadero propósito de un horno de caja va más allá del simple calentamiento. Es una herramienta para controlar con precisión el entorno térmico de un material para alterar intencionalmente su estructura interna, logrando así propiedades específicas y mejoradas como una mayor dureza, resistencia o estabilidad química.

Cómo un horno de caja transforma los materiales

Un horno de caja no se trata solo de calentar cosas; se trata de hacerlas mejores. La aplicación controlada del calor es un método poderoso para manipular un material a nivel microscópico para lograr un resultado macroscópico deseado.

Lograr propiedades específicas del material

El objetivo principal de la mayoría de los procesos de horno de caja es mejorar las características de un material. Al gestionar cuidadosamente la temperatura y el tiempo, se pueden inducir cambios estructurales específicos.

Esto da como resultado una mejor dureza, resistencia y resistencia a la corrosión, lo que hace que un componente sea adecuado para su exigente aplicación final.

El papel crítico del control de temperatura

Este nivel de precisión solo es posible con sistemas de control sofisticados. Los hornos de caja modernos utilizan un sistema integrado para garantizar la precisión y la repetibilidad.

Esto incluye típicamente sensores de temperatura (como termopares), controladores PID que gestionan de forma inteligente la salida de energía para evitar sobrepasos, e interfaces de usuario que permiten perfiles de calentamiento complejos.

Preparación de materiales para análisis y procesamiento

Además de la mejora, los hornos de caja se utilizan para preparar materiales. Esto puede implicar un simple precalentamiento para preparar una pieza para un paso de fabricación posterior.

En entornos de laboratorio, son esenciales para el análisis elemental o la disolución a alta temperatura, donde una muestra debe llevarse a un estado específico antes de poder medirse con precisión.

Procesos clave habilitados por un horno de caja

La versatilidad de un horno de caja proviene de la amplia gama de procesos térmicos que puede realizar. Estas aplicaciones se pueden agrupar según su objetivo principal.

Tratamiento térmico de metales

Este es uno de los usos más comunes, especialmente para piezas pequeñas de acero.

- Recocido: Calentar y enfriar lentamente un metal para ablandarlo y mejorar su ductilidad.

- Templado: Calentar un metal previamente endurecido a una temperatura más baja para reducir la fragilidad y aumentar la tenacidad.

- Temple (Enfriamiento rápido): Enfriar rápidamente un metal para fijar una estructura cristalina específica, a menudo para aumentar la dureza.

Sinterización y calcinación

Estos procesos son vitales para crear materiales sólidos a partir de polvos, particularmente en cerámica y metalurgia.

- Sinterización: Calentar material en polvo por debajo de su punto de fusión hasta que sus partículas se unan, formando una masa sólida o porosa.

- Calcinación: Calentar un material sólido para eliminar sustancias volátiles, como eliminar agua o dióxido de carbono.

Curado y secado

Muchos procesos industriales dependen del curado para finalizar las propiedades de un material. Un horno de caja proporciona el calor estable y uniforme necesario para curar polímeros, adhesivos y recubrimientos.

Comprender las compensaciones: Hornos de caja frente a hornos de tubo

Aunque es versátil, un horno de caja no es la única opción. Comprender su diseño ayuda a aclarar cuándo es la opción correcta en comparación con una herramienta más especializada como un horno de tubo.

La ventaja de la capacidad y la accesibilidad

La principal ventaja de un horno de caja es el diseño de su cámara. La forma de "caja" de carga frontal es ideal para el procesamiento por lotes de varias piezas a la vez o para manipular componentes con formas y tamaños irregulares. Su diseño prioriza la flexibilidad de uso general y la facilidad de uso.

Cuándo un horno de tubo es más adecuado

Un horno de tubo sobresale en aplicaciones que requieren una atmósfera altamente controlada o un flujo continuo. Su cámara tubular es perfecta para procesos que involucran gases reactivos, para realizar deposición química de vapor o para experimentos en los que las muestras deben introducirse desde arriba.

Tomar la decisión correcta para su aplicación

Seleccionar el horno correcto requiere hacer coincidir la herramienta con el proceso térmico específico y los requisitos del material.

- Si su enfoque principal es el procesamiento por lotes de varias piezas para tratamiento térmico: La cámara accesible y el control versátil de un horno de caja lo convierten en la opción ideal.

- Si su enfoque principal es la investigación de materiales y las pruebas de propiedades: Un horno de caja proporciona el calentamiento preciso y repetible necesario para analizar y desarrollar nuevos materiales.

- Si su enfoque principal es un proceso continuo o requiere una atmósfera de gas controlada: Debe evaluar un horno de tubo, ya que su diseño se adapta mejor a síntesis especializadas y reacciones basadas en gases.

En última instancia, la selección del horno correcto depende de una comprensión clara de su material, proceso y resultado deseado.

Tabla de resumen:

| Aplicación clave | Función principal | Industrias comunes |

|---|---|---|

| Tratamiento térmico | Recocido, Templado, Endurecimiento | Aeroespacial, Automotriz |

| Sinterización/Calcinación | Unión de polvos, Eliminación de volátiles | Cerámica, Metalurgia |

| Curado y secado | Finalización de propiedades de polímeros/adhesivos | Fabricación, I+D |

| Preparación y análisis de materiales | Precalentamiento, Preparación de muestras | Laboratorios, Investigación |

¿Listo para mejorar las propiedades de sus materiales con precisión?

En KINTEK, entendemos que lograr la dureza, resistencia o estabilidad térmica perfectas requiere más que solo calor: exige un horno construido para la precisión y la fiabilidad. Nuestros hornos de caja avanzados están diseñados con control PID sofisticado y cámaras de calentamiento uniformes para ofrecer el entorno térmico exacto que necesitan sus materiales.

Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos una profunda personalización para adaptar una solución de horno de alta temperatura —ya sea un horno de mufla, de tubo, de vacío o de atmósfera— a sus requisitos únicos de experimentación y producción.

Hablemos de cómo un horno de caja KINTEK puede transformar sus procesos. Póngase en contacto con nuestros expertos hoy mismo para obtener una solución que se adapte a su aplicación específica.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes