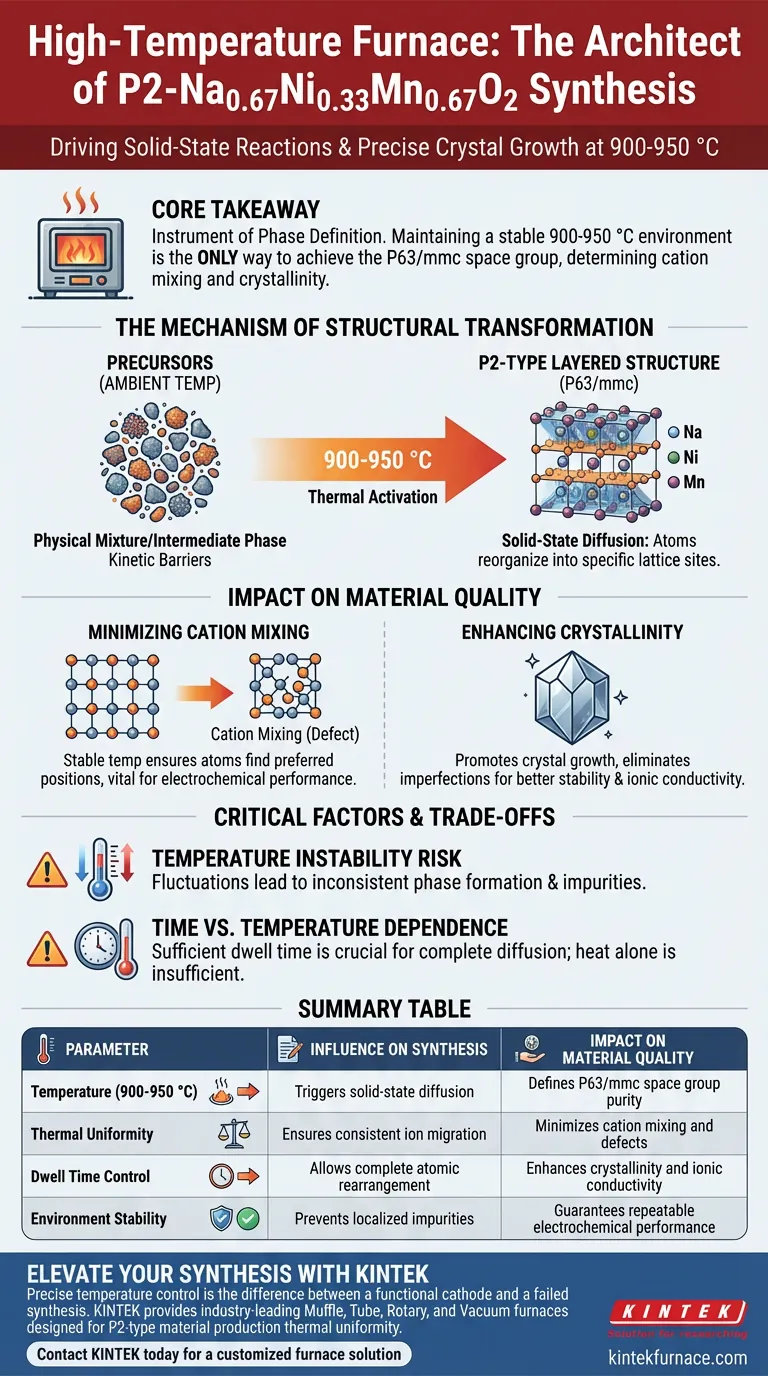

El entorno de alta temperatura proporcionado por el horno actúa como la fuerza impulsora esencial para las reacciones de estado sólido y el crecimiento cristalino preciso. Específicamente dentro del rango de 900-950 °C, esta energía térmica desencadena una reorganización estructural de los precursores, permitiendo que los iones de sodio, níquel y manganeso migren a sus sitios de red correctos para formar la estructura en capas tipo P2.

Conclusión Clave El horno mufla o de caja no es simplemente un dispositivo de calentamiento; es el instrumento de definición de fase. Mantener un entorno estable de 900-950 °C es la única forma de lograr las características del grupo espacial P63/mmc requeridas para este material, determinando directamente la reducción de la mezcla de cationes y el grado de cristalinidad en el producto final.

El Mecanismo de Transformación Estructural

Impulsando la Difusión en Estado Sólido

A temperaturas ambiente o inferiores, los materiales precursores permanecen como una mezcla física o una fase intermedia. El rango de 900-950 °C proporciona la energía de activación térmica necesaria para superar las barreras cinéticas.

Esta energía permite la difusión de átomos en estado sólido, permitiéndoles moverse a través del material sólido para reorganizarse. Este es el mecanismo fundamental que transforma los precursores crudos en un compuesto químico unificado.

Formación de la Estructura en Capas P63/mmc

El objetivo principal de esta etapa de síntesis es lograr una disposición cristalográfica específica conocida como la estructura tipo P2 (grupo espacial P63/mmc).

Durante esta fase de calentamiento, los elementos de sodio, níquel y manganeso se ven obligados a ocupar sitios de red específicos. El horno asegura que estos elementos se ordenen en capas distintas, que es la característica definitoria de los materiales de cátodo tipo P2.

El Impacto en la Calidad del Material

Minimizando la Mezcla de Cationes

Uno de los roles más críticos de este tratamiento térmico es la reducción de la mezcla de cationes. Este fenómeno ocurre cuando los iones de metales de transición y los iones de metales alcalinos (como el sodio) intercambian incorrectamente lugares en la red cristalina.

Un campo de temperatura estable dentro del rango de 900-950 °C asegura que los átomos tengan suficiente energía y tiempo para encontrar sus posiciones termodinámicamente preferidas. Esta disposición en capas distinta es vital para el rendimiento electroquímico del material de batería final.

Mejorando la Cristalinidad

La duración y la estabilidad del tratamiento térmico influyen directamente en la cristalinidad del material. Una alta cristalinidad implica una estructura atómica bien ordenada con menos defectos.

Al mantener la temperatura objetivo, el horno promueve el crecimiento de cristales y la eliminación de imperfecciones estructurales. Una alta cristalinidad generalmente se correlaciona con una mejor estabilidad y conductividad iónica en la aplicación final.

Comprendiendo las Compensaciones

El Riesgo de Inestabilidad de Temperatura

Si bien el objetivo es de 900-950 °C, la *estabilidad* de ese campo de temperatura es tan importante como el valor en sí. Las fluctuaciones en el horno pueden llevar a una formación de fase inconsistente.

Si la temperatura cae localmente por debajo del rango efectivo, la reacción de estado sólido puede permanecer incompleta, lo que lleva a impurezas. Por el contrario, un calor excesivo o puntos calientes podrían alterar la estequiometría o la morfología de maneras no deseadas.

Dependencia del Tiempo vs. Temperatura

La referencia principal destaca que un tiempo de reacción suficiente es crucial junto con la temperatura. Esta es una variable acoplada; simplemente alcanzar los 950 °C es insuficiente si el tiempo de permanencia es demasiado corto para permitir una difusión completa.

Debe ver el proceso del horno como una función tanto del calor como del tiempo. Acortar la duración del calentamiento para ahorrar energía probablemente resultará en un material con alta mezcla de cationes, independientemente de si se alcanzó la temperatura pico correcta.

Tomando la Decisión Correcta para Su Objetivo

Para asegurar la síntesis exitosa de P2-Na0.67Ni0.33Mn0.67O2, debe priorizar la precisión de su equipo térmico.

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que su horno pueda mantener una tolerancia estrecha dentro de la ventana de 900-950 °C para garantizar la formación del grupo espacial P63/mmc.

- Si su enfoque principal es el Rendimiento Electroquímico: Priorice un horno con excelente uniformidad térmica para minimizar la mezcla de cationes, que degrada directamente la capacidad de la batería y la estabilidad del ciclo.

El horno es el arquitecto de la estructura atómica de su material; el control preciso aquí es la diferencia entre un cátodo funcional y una síntesis fallida.

Tabla Resumen:

| Parámetro | Influencia en la Síntesis | Impacto en la Calidad del Material |

|---|---|---|

| Temperatura (900-950 °C) | Desencadena la difusión en estado sólido | Define la pureza del grupo espacial P63/mmc |

| Uniformidad Térmica | Asegura una migración iónica consistente | Minimiza la mezcla de cationes y los defectos |

| Control del Tiempo de Permanencia | Permite la reorganización atómica completa | Mejora la cristalinidad y la conductividad iónica |

| Estabilidad del Entorno | Previene impurezas localizadas | Garantiza un rendimiento electroquímico repetible |

Mejore la Síntesis de su Material con KINTEK

El control preciso de la temperatura es la diferencia entre un cátodo funcional y una síntesis fallida. KINTEK proporciona hornos mufla, de tubo, rotatorios y de vacío líderes en la industria, diseñados específicamente para cumplir con los rigurosos requisitos de uniformidad térmica de la producción de materiales tipo P2.

Respaldados por I+D y fabricación expertas, nuestros sistemas son totalmente personalizables para sus necesidades únicas de investigación o producción. Asegure que sus materiales logren la máxima cristalinidad y una mínima mezcla de cationes con nuestras avanzadas soluciones de alta temperatura.

Contacte a KINTEK hoy mismo para una solución de horno personalizada

Guía Visual

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cómo mejora el tratamiento térmico en un horno mufla el rendimiento de MnO2@g-C3N4? Aumente la eficiencia catalítica hoy mismo

- ¿Qué papel juega un horno mufla de caja durante la etapa de pre-carbonización del bagazo de caña de azúcar? Perspectivas de expertos

- ¿Cuál es la función de un horno mufla de alta temperatura? Síntesis maestra de MgSiO3 y Mg2SiO4 policristalinos

- ¿Cuál es la función de un horno mufla de alta temperatura en la preparación de HZSM-5? Dominio de la Activación Catalítica

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores