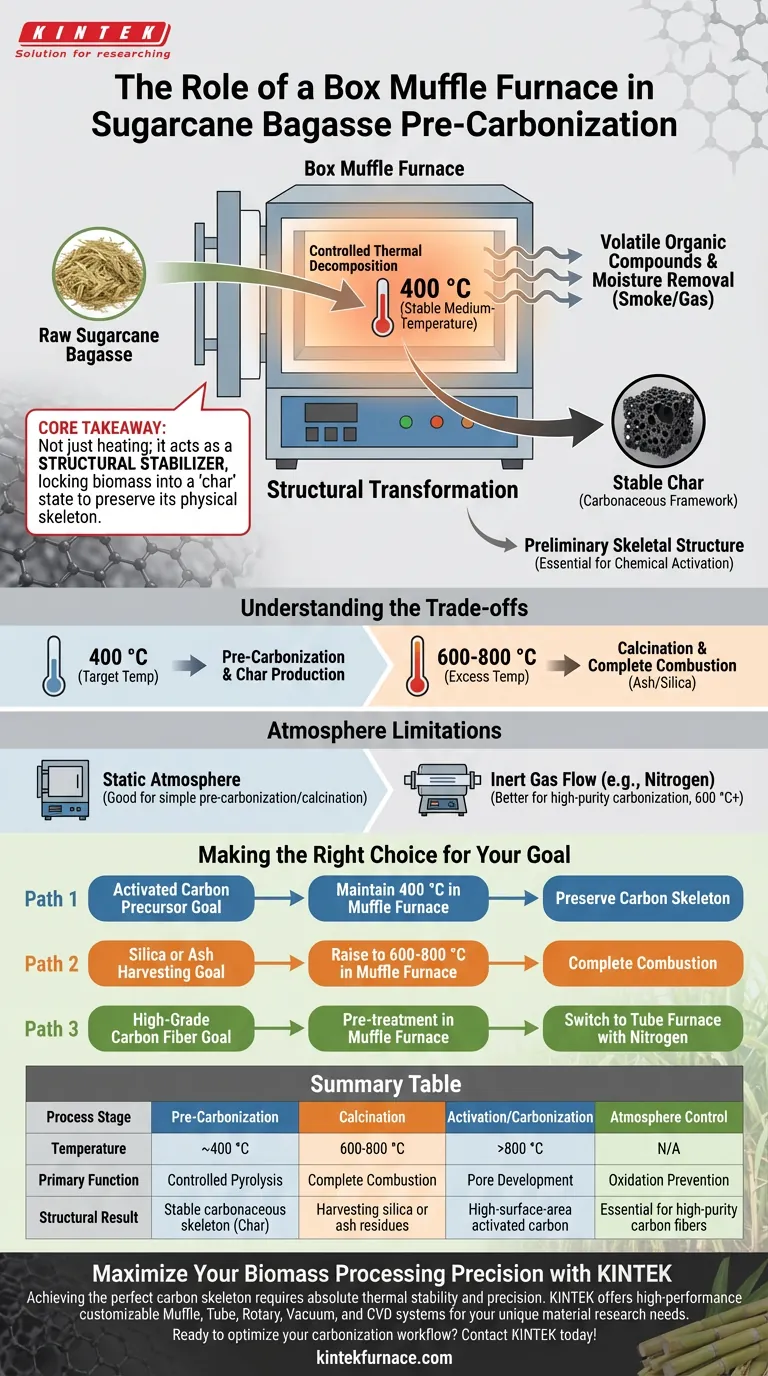

Durante la etapa de pre-carbonización, el horno mufla de caja sirve como el recipiente principal para la descomposición térmica controlada.

Mantiene un ambiente estable de temperatura media, específicamente alrededor de 400 °C, para facilitar la pirólisis inicial. Al mantener el bagazo de caña de azúcar a este calor constante, el horno expulsa compuestos orgánicos volátiles. Este proceso convierte la biomasa cruda en un carbón estable con una estructura esquelética preliminar, que es esencial para la posterior activación química.

Conclusión Clave El horno mufla de caja no es simplemente un elemento calefactor; actúa como un estabilizador estructural. Al eliminar volátiles a 400 °C, fija la biomasa en un estado de "carbón", preservando el esqueleto físico necesario para crear materiales de carbono porosos y de alta superficie más adelante en el proceso.

La Mecánica de la Pre-carbonización

Entorno Controlado de Temperatura Media

La característica definitoria del horno mufla en este contexto es su capacidad para mantener una meseta de temperatura precisa, típicamente a 400 °C.

Este rango térmico específico es crítico porque es lo suficientemente alto como para iniciar la descomposición, pero lo suficientemente bajo como para evitar la combustión completa o el colapso estructural.

Eliminación de Materia Volátil

El bagazo de caña de azúcar crudo contiene cantidades significativas de humedad y componentes orgánicos volátiles.

El horno proporciona el calor sostenido necesario para vaporizar estos elementos no carbonosos.

La eliminación de estos volátiles reduce la masa del material mientras se retiene el núcleo rico en carbono.

Transformación Estructural

Creación del "Esqueleto"

El papel más vital del horno durante esta etapa es la preservación de la arquitectura física del material.

A medida que los volátiles salen de la biomasa, dejan atrás un marco carbonoso conocido como carbón.

Este carbón retiene una estructura esquelética preliminar, que sirve como base física para cualquier futura activación química o desarrollo de porosidad.

Preparación para la Activación

Esta etapa es un precursor de un procesamiento más agresivo.

Sin esta etapa de pre-carbonización en el horno mufla, los tratamientos químicos posteriores probablemente destruirían la biomasa cruda.

El carbón estabilizado proporciona una base robusta que puede soportar modificaciones adicionales sin perder su integridad estructural.

Comprendiendo las Compensaciones

Sensibilidad a la Temperatura y Oxidación

Si bien es eficaz para la pre-carbonización, el horno mufla requiere una gestión estricta de la temperatura.

Si la temperatura excede el objetivo de 400 °C (acercándose a 600 °C - 800 °C), el proceso cambia de la producción de carbón a la calcinación.

A estas temperaturas más altas, especialmente sin una atmósfera inerte, el carbono se quema por completo para formar ceniza o sílice, lo que frustra el propósito de crear materiales de carbono.

Limitaciones de Atmósfera

A diferencia de los hornos de tubo, que bombean gases inertes (como nitrógeno) directamente sobre la muestra, los hornos mufla de caja estándar a menudo tienen atmósferas estáticas.

Esto los hace excelentes para la pre-carbonización simple o la calcinación, pero menos precisos para la carbonización de alta pureza requerida para la producción avanzada de fibras.

Para procesos que requieren protección absoluta contra la oxidación a temperaturas más altas (600 °C+), generalmente se prefiere un horno de tubo con flujo de nitrógeno controlado sobre un horno mufla de caja.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su procesamiento de bagazo de caña de azúcar, alinee el uso de su horno con los requisitos específicos de su material final:

- Si su enfoque principal es crear un precursor de carbón activado: Mantenga el horno mufla a 400 °C para eliminar volátiles mientras preserva el esqueleto de carbono.

- Si su enfoque principal es recolectar sílice o ceniza: Aumente la temperatura del horno mufla a entre 600 °C y 800 °C para inducir la combustión completa y la calcinación.

- Si su enfoque principal es la fibra de carbono de alta calidad: Utilice el horno mufla solo para el pretratamiento, luego cambie a un horno de tubo con atmósfera de nitrógeno para la carbonización final a alta temperatura.

El éxito en el procesamiento de biomasa depende del uso de la etapa de pre-carbonización para estabilizar la estructura del material antes de intentar mejorar sus propiedades.

Tabla Resumen:

| Etapa del Proceso | Temperatura | Función Principal | Resultado Estructural |

|---|---|---|---|

| Pre-carbonización | ~400 °C | Pirólisis Controlada | Esqueleto carbonoso estable (Carbón) |

| Calcinación | 600 - 800 °C | Combustión Completa | Recolección de residuos de sílice o ceniza |

| Activación/Carbonización | > 800 °C | Desarrollo de Poros | Carbón activado de alta superficie |

| Control de Atmósfera | N/A | Prevención de Oxidación | Esencial para fibras de carbono de alta pureza |

Maximice la Precisión de su Procesamiento de Biomasa con KINTEK

Lograr el esqueleto de carbono perfecto requiere más que solo calor; requiere estabilidad térmica y precisión absolutas. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus necesidades únicas de investigación de materiales.

Ya sea que esté produciendo precursores de carbón activado o fibras de carbono de alta calidad, nuestros hornos de alta temperatura de laboratorio brindan la confiabilidad que necesita para obtener resultados consistentes.

¿Listo para optimizar su flujo de trabajo de carbonización? ¡Contacte a KINTEK hoy mismo para discutir sus requisitos de horno personalizados con nuestros especialistas!

Guía Visual

Referencias

- Kyfti Yolanda Siburian, Agung Nugroho. Effect of CoO loading on electrochemical properties of activated carbon from sugarcane bagasse. DOI: 10.5599/jese.2439

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuál es la función de un horno de convección forzada durante la preparación de polvo de TiH2 a partir de TiO2? Garantice la pureza ahora

- ¿Qué aplicaciones tienen los hornos de resistencia tipo caja en el procesamiento de cerámica y vidrio? Esenciales para el sinterizado y el doblado en caliente

- ¿En qué se diferencia un horno de mufla de un horno u hornillo regular? Descubra Soluciones de Calentamiento de Precisión

- ¿Por qué se requiere un horno mufla preciso para la calcinación del catalizador Pt/Al2O3? Asegure alta actividad y dispersión

- ¿Cuáles son algunos avances en la tecnología moderna de hornos mufla? Aumente la precisión y la eficiencia en su laboratorio

- ¿Qué rango de temperatura puede alcanzar típicamente un horno mufla eléctrico? Explore los rangos y usos clave

- ¿Cuál es la temperatura de un horno de mufla? Una guía para elegir el rango adecuado para su laboratorio

- ¿Cuáles son las capacidades de alta temperatura de un horno de mufla? Desbloquee el calentamiento de precisión para su laboratorio