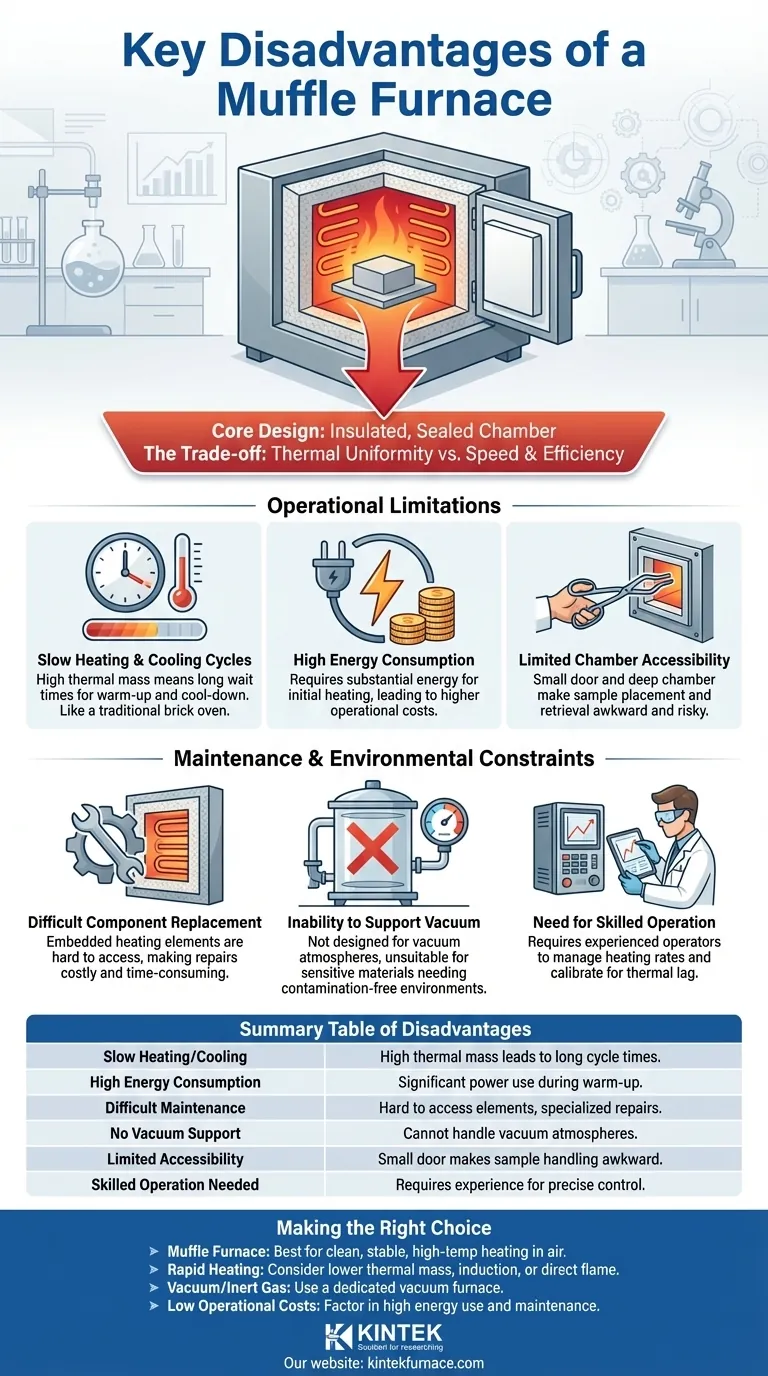

En la práctica, las principales desventajas de un horno mufla se derivan directamente de su diseño central: una cámara aislada y sellada. Estas limitaciones implican principalmente una velocidad operativa lenta, un alto consumo de energía, un mantenimiento complicado y la incapacidad de manejar aplicaciones que requieren vacío.

La cámara refractaria aislada que le da al horno mufla su estabilidad de temperatura característica es también la fuente de sus principales inconvenientes. Este diseño crea una compensación fundamental entre la uniformidad térmica y la eficiencia operativa, la velocidad y el acceso para el mantenimiento.

Comprender las Limitaciones Operativas

El diseño de un horno mufla está optimizado para trabajos estables a alta temperatura en aire ambiente, pero esto crea varios desafíos prácticos durante el uso diario.

Ciclos Lentos de Calentamiento y Enfriamiento

Un horno mufla contiene una cantidad significativa de material aislante denso (la "mufla"). Este material tiene una alta masa térmica, lo que significa que se calienta y se enfría muy lentamente.

Piense en ello como un horno de pizza tradicional de ladrillos. Tarda mucho tiempo en alcanzar la temperatura, pero una vez caliente, se mantiene caliente. Esto resulta en tiempos de espera más largos tanto para el inicio como para el final de un proceso.

Alto Consumo de Energía

Llevar el aislamiento pesado y la cámara a la temperatura objetivo requiere una cantidad sustancial de energía. El horno consume una potencia significativa, especialmente durante la fase inicial de calentamiento.

Esto puede generar costos operativos más altos en comparación con métodos con menor masa térmica, particularmente para laboratorios o instalaciones con ciclos de calentamiento cortos y frecuentes.

Accesibilidad Limitada de la Cámara

El diseño requiere una apertura de puerta relativamente pequeña hacia una cámara profunda. Esto puede hacer que colocar y retirar muestras sea incómodo, requiriendo pinzas largas y una maniobra cuidadosa.

Organizar varias muestras para una exposición uniforme al calor puede ser complicado y aumenta el riesgo de contacto accidental con las paredes calientes de la cámara.

Restricciones de Mantenimiento y Ambientales

Más allá de las operaciones diarias, la propiedad a largo plazo y el entorno de aplicación específico de un horno mufla presentan desventajas adicionales.

Reemplazo Difícil de Componentes

Los elementos calefactores a menudo están incrustados dentro o situados detrás de las paredes refractarias del horno para protegerlos y asegurar un calentamiento uniforme.

Si bien esto protege los elementos, hace que sean extremadamente difíciles de acceder para su inspección o reemplazo. Este proceso puede ser costoso y llevar mucho tiempo, a menudo requiriendo un técnico especializado.

Incapacidad para Soportar Atmósferas de Vacío

Un horno mufla estándar no está diseñado para mantener el vacío. Su construcción está destinada a operar en aire y no puede soportar las diferencias de presión requeridas para el trabajo al vacío.

Para procesos como la sinterización de materiales sensibles o el tratamiento térmico de metales reactivos que requieren un ambiente libre de contaminación, un horno de vacío es la herramienta necesaria y correcta.

Necesidad de Operación Calificada

Aunque parezca simple, lograr resultados precisos y repetibles requiere experiencia. El operador debe comprender cómo gestionar las tasas de calentamiento y los tiempos de remojo para compensar el retardo térmico del horno.

Ajustar y calibrar el controlador de temperatura requiere conocimientos específicos para garantizar la precisión del proceso térmico.

Comprender las Compensaciones

Las desventajas de un horno mufla se entienden mejor como compensaciones por su principal beneficio: proporcionar un entorno de calentamiento estable, uniforme y aislado libre de los subproductos de la combustión.

La Compensación Central: Aislamiento vs. Velocidad

La "mufla" crea una barrera entre los elementos calefactores y la carga de trabajo. Esto asegura un calor radiante limpio y uniforme, pero también actúa como aislante, ralentizando la transferencia de calor y haciendo que el sistema sea menos reactivo.

Horno Mufla vs. Métodos de Llama Abierta

El calentamiento directo por llama es mucho más rápido y energéticamente más eficiente para simplemente calentar un objeto. Sin embargo, ofrece un control de temperatura deficiente y expone el material a gases de combustión, lo cual es inaceptable para la mayoría de las aplicaciones de grado de laboratorio.

Horno Mufla vs. Horno de Vacío

Un horno mufla es ideal para calentar en aire. Se requiere un horno de vacío para calentar en un ambiente controlado de vacío o gas inerte. Sirven para propósitos fundamentalmente diferentes y no son intercambiables.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el horno adecuado requiere hacer coincidir sus características con su objetivo principal de proceso.

- Si su enfoque principal es el calentamiento limpio, estable y a alta temperatura en aire: Un horno mufla es una excelente opción, siempre que pueda adaptarse a sus tiempos de ciclo más lentos y a un mayor consumo de energía.

- Si su enfoque principal es el calentamiento y enfriamiento rápidos: Un horno mufla no es adecuado; considere hornos con menor masa térmica o métodos de calentamiento alternativos como la inducción o la llama directa.

- Si su enfoque principal es el procesamiento en vacío o gas inerte: Un horno mufla es inadecuado. Debe utilizar un horno de vacío diseñado para estas condiciones atmosféricas.

- Si su enfoque principal es minimizar los costos operativos a largo plazo: Tenga en cuenta cuidadosamente el alto consumo de energía y el potencial de mantenimiento costoso al evaluar si un horno mufla se ajusta a su presupuesto.

En última instancia, comprender estas limitaciones inherentes asegura que seleccione una herramienta que acelere, en lugar de obstaculizar, su trabajo.

Tabla de Resumen:

| Desventaja | Descripción |

|---|---|

| Calentamiento/Enfriamiento Lento | La alta masa térmica conduce a tiempos de ciclo largos, retrasando los procesos. |

| Alto Consumo de Energía | El uso significativo de energía durante el calentamiento aumenta los costos operativos. |

| Mantenimiento Difícil | Los elementos calefactores son difíciles de acceder, lo que requiere reparaciones especializadas. |

| Sin Soporte de Vacío | No puede manejar atmósferas de vacío, lo que limita el alcance de la aplicación. |

| Accesibilidad Limitada | La puerta pequeña y la cámara profunda dificultan la manipulación de muestras. |

| Se Requiere Operación Calificada | Requiere experiencia para un control preciso de la temperatura y calibración. |

¿Tiene problemas con ciclos lentos del horno o altos costos de energía? KINTEK ofrece soluciones avanzadas de alta temperatura adaptadas a sus necesidades. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos hornos mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, con una fuerte personalización profunda para satisfacer sus requisitos experimentales únicos. Mejore la eficiencia de su laboratorio y reduzca los gastos operativos: contáctenos hoy para una consulta.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico