Un horno mufla de alta temperatura facilita esta conversión al mantener un entorno térmico estable y precisamente controlado a 300 °C. Este tratamiento térmico específico desencadena la descomposición térmica de los precursores de hidróxido bimetálico e impulsa una reacción simultánea en estado sólido para cristalizar el material en el óxido deseado.

El horno mufla actúa como una herramienta de transformación de fase de precisión, convirtiendo los precursores crudos en NiCo2O4 con estructura espinela y alta cristalinidad, al tiempo que preserva la arquitectura mesoporosa crítica necesaria para el rendimiento electroquímico.

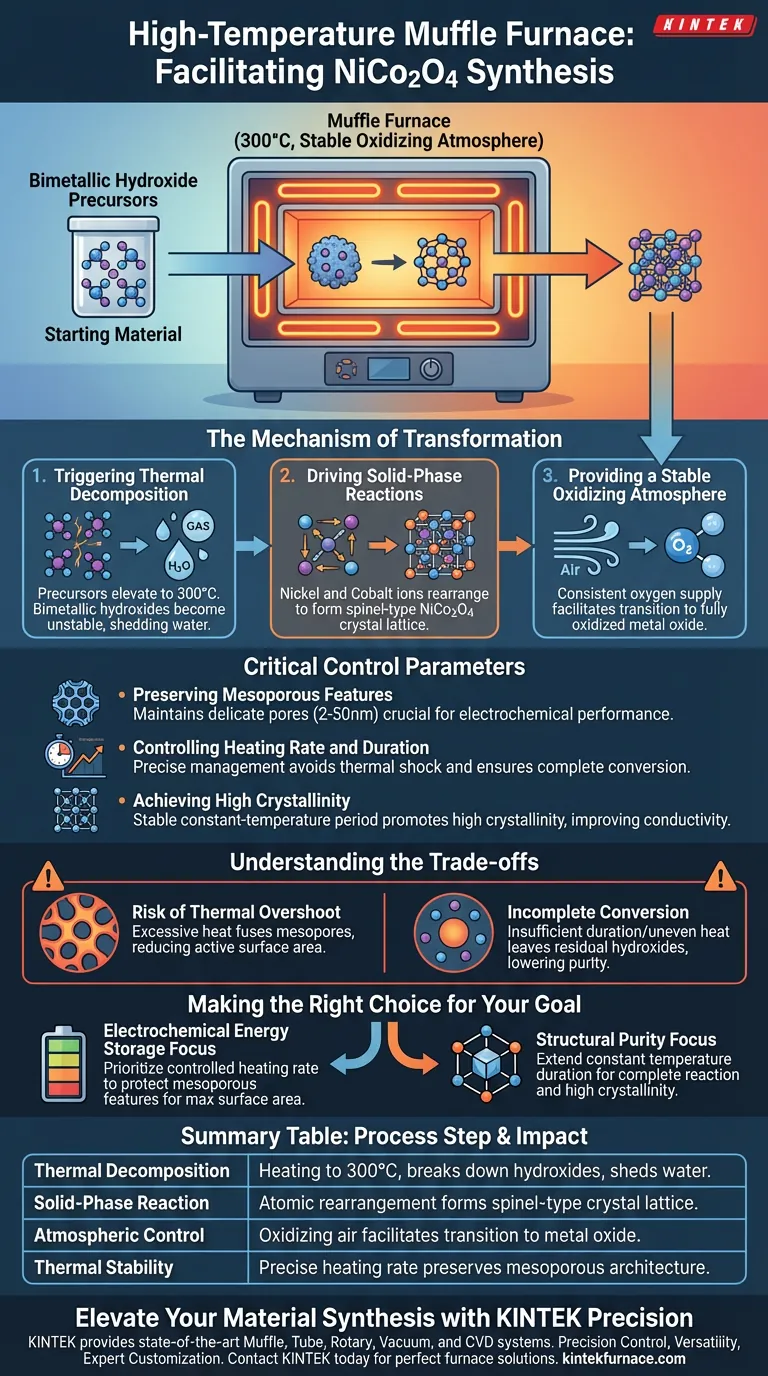

El Mecanismo de Transformación

Desencadenamiento de la Descomposición Térmica

La función principal del horno en esta aplicación específica es elevar los precursores a 300 °C.

A esta temperatura, los hidróxidos bimetálicos utilizados como materiales de partida se vuelven termodinámicamente inestables.

Se someten a descomposición térmica, liberando eficazmente moléculas de agua y rompiendo su estructura química inicial para prepararse para la reconfiguración.

Impulso de Reacciones en Estado Sólido

Una vez que los hidróxidos se descomponen, el calor estable del horno impulsa una reacción en estado sólido.

Aquí es donde ocurre la síntesis real del material. Los iones de níquel y cobalto se reorganizan a nivel atómico.

Esta reorganización forma la red cristalina de tipo espinela específica característica del NiCo2O4.

Provisión de una Atmósfera Oxidante Estable

Si bien el horno es capaz de alcanzar temperaturas muy altas, su capacidad para mantener una atmósfera oxidante (entorno de aire) constante es vital.

Se requiere oxígeno del entorno para facilitar la transición de un precursor de hidróxido a un óxido metálico completamente oxidado.

Parámetros Críticos de Control

Preservación de Características Mesoporosas

La utilidad del NiCo2O4 en el almacenamiento de energía depende en gran medida de su área superficial.

El horno mufla permite la preservación de características mesoporosas (poros entre 2 y 50 nm).

Si el entorno de calentamiento fuera incontrolado o volátil, estas delicadas estructuras porosas podrían colapsar, reduciendo la efectividad electroquímica del material.

Control de la Velocidad de Calentamiento y Duración

El éxito depende de más que solo alcanzar la temperatura objetivo.

El horno le permite gestionar con precisión la velocidad de calentamiento y el tiempo de mantenimiento (duración) a 300 °C.

Este control asegura que la conversión sea completa sin someter el material a un choque térmico, lo que podría dañar la estructura cristalina.

Logro de Alta Cristalinidad

Un período estable a temperatura constante asegura que los átomos tengan tiempo suficiente para asentarse en sus estados de menor energía.

Esto da como resultado una alta cristalinidad, lo que mejora la conductividad eléctrica y la estabilidad del material final.

Comprensión de los Compromisos

El Riesgo de Sobretensión Térmica

Si bien el horno mufla proporciona estabilidad, la temperatura específica de 300 °C es relativamente baja para un dispositivo de "alta temperatura".

Si se permite que la temperatura supere significativamente, corre el riesgo de sobre-sinterización.

La sobre-sinterización hace que los mesoporos beneficiosos se fusionen y cierren, reduciendo drásticamente el área superficial activa disponible para las reacciones electroquímicas.

Conversión Incompleta

Por el contrario, si la duración del calentamiento es insuficiente o la distribución del calor es desigual, el centro del bulto del precursor puede no reaccionar completamente.

Esto deja hidróxidos residuales, lo que resulta en un producto de baja pureza con características de rendimiento inferiores.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el potencial de su síntesis de NiCo2O4, adapte la configuración de su horno a su objetivo específico.

- Si su enfoque principal es el Almacenamiento de Energía Electroquímica: Priorice una velocidad de calentamiento controlada para proteger las características mesoporosas, asegurando el área superficial máxima para el transporte de iones.

- Si su enfoque principal es la Pureza Estructural: Extienda la duración a temperatura constante a 300 °C para garantizar una reacción completa en estado sólido y alta cristalinidad.

Al equilibrar la estabilidad térmica con controles de tiempo precisos, transforma productos químicos crudos en materiales de almacenamiento de energía de alto rendimiento.

Tabla Resumen:

| Paso del Proceso | Mecanismo | Impacto en NiCo2O4 |

|---|---|---|

| Descomposición Térmica | Calentamiento a 300 °C | Rompe hidróxidos y libera moléculas de agua |

| Reacción en Estado Sólido | Reorganización atómica | Forma la red cristalina característica de tipo espinela |

| Control Atmosférico | Entorno de aire oxidante | Facilita la transición de hidróxido a óxido metálico |

| Estabilidad Térmica | Velocidad de calentamiento precisa | Preserva la arquitectura mesoporosa para el almacenamiento de energía |

Eleve su Síntesis de Materiales con la Precisión KINTEK

Los materiales energéticos de alto rendimiento como el NiCo2O4 exigen una precisión térmica absoluta. KINTEK proporciona soluciones de laboratorio de vanguardia adaptadas para la investigación avanzada. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de mufla, tubo, rotatorios, de vacío y CVD, todos completamente personalizables para satisfacer sus requisitos específicos de temperatura y atmósfera.

Nuestro Valor para Usted:

- Control de Precisión: Mantenga temperaturas exactas para preservar estructuras mesoporosas delicadas.

- Versatilidad: Soluciones que van desde hornos estándar de alta temperatura hasta complejos sistemas CVD.

- Personalización Experta: Equipos diseñados para adaptarse a sus parámetros experimentales únicos.

No permita que la sobretensión térmica comprometa su cristalinidad. ¡Contacte a KINTEK hoy para encontrar el horno perfecto para su próximo avance!

Guía Visual

Referencias

- Xiang Zhang. Facile Synthesis of Mesoporous NiCo2O4 Nanosheets on Carbon Fibers Cloth as Advanced Electrodes for Asymmetric Supercapacitors. DOI: 10.3390/nano15010029

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Qué papel juegan los hornos de resistencia tipo caja en los procesos de semiconductores? Esenciales para la oxidación térmica y el recocido

- ¿Cómo deben manipularse las sustancias alcalinas en un horno de mufla? Proteja su equipo de la corrosión

- ¿Por qué es importante el calentamiento indirecto en los hornos mufla? Garantizar pureza y precisión en procesos de alta temperatura

- ¿Por qué es importante un control preciso de la temperatura en los hornos de crisol? Asegure la calidad y eficiencia en el procesamiento térmico

- ¿Qué función cumple un horno mufla de alta temperatura durante la calcinación de resinas precursoras de GaN? Purificar GaN

- ¿Cuáles son los objetivos principales del uso de un horno mufla en el proceso de preparación cíclica de catalizadores? Lograr Precisión

- ¿Cómo garantizan los hornos mufla la uniformidad de la temperatura? Descubra los principios clave de diseño para una calefacción precisa

- ¿Qué ventajas tecnológicas ofrecen los hornos de mufla modernos? Logre precisión y pureza en el procesamiento térmico