En resumen, el control preciso de la temperatura es el factor más importante para garantizar la calidad, la consistencia y la integridad estructural de los materiales procesados en un horno de crisol. Convierte el proceso de un arte a una ciencia, garantizando que el producto final cumpla con las especificaciones exactas al prevenir defectos y asegurar que se logren las propiedades químicas y físicas deseadas.

El problema central es que la temperatura no se trata solo de la fusión; es una variable de proceso crítica. Cada grado de desviación puede alterar la composición final de un material, introducir fallas estructurales y provocar el desperdicio de energía y materiales, lo que hace que el control preciso sea fundamental tanto para la calidad como para la eficiencia operativa.

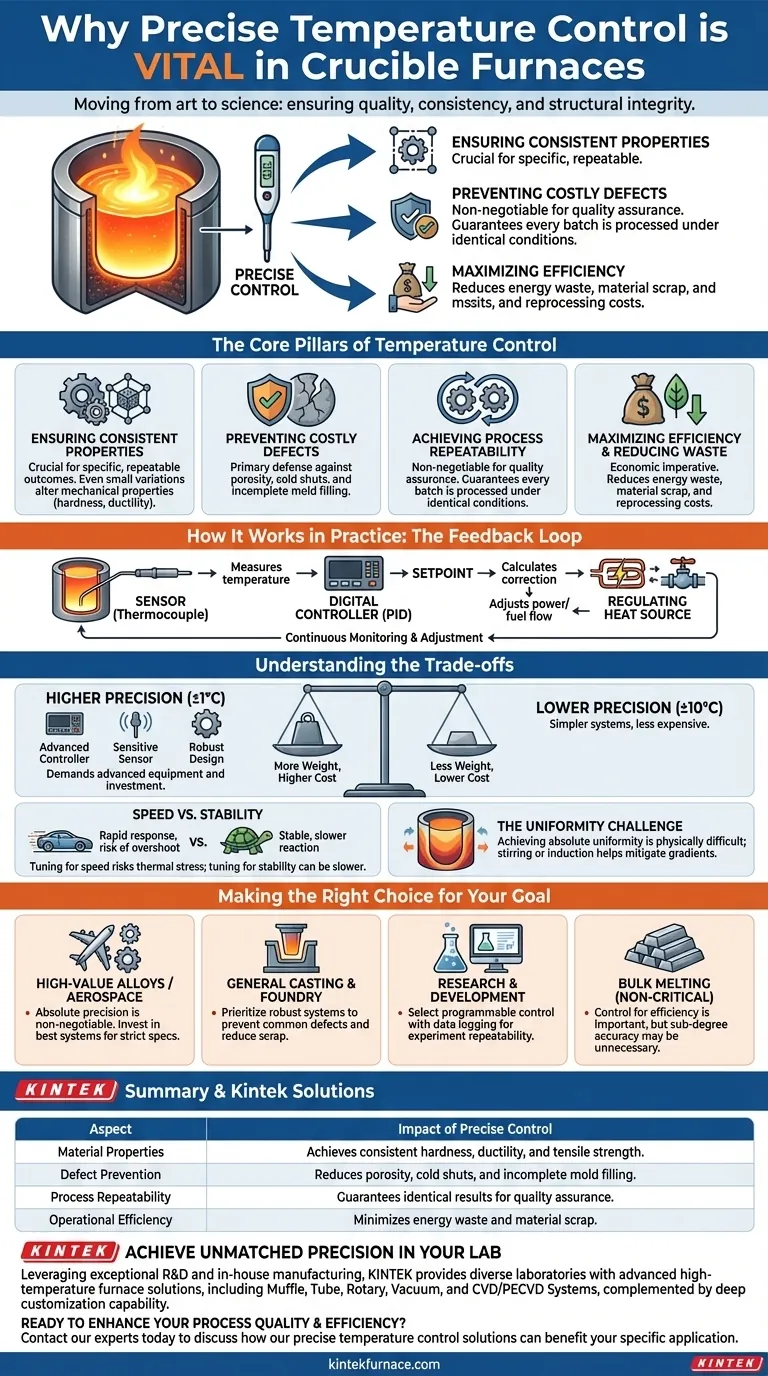

Los pilares fundamentales del control de temperatura

Comprender por qué la precisión es importante requiere observar cómo la temperatura impacta directamente el material a nivel microscópico y macroscópico. Influye en todo, desde la composición química hasta la forma final fundida.

Garantizar propiedades consistentes del material

La gestión precisa de la temperatura es crucial para lograr un resultado específico y repetible. Para las aleaciones metálicas, incluso pequeñas variaciones de temperatura pueden alterar significativamente las propiedades mecánicas finales, como la dureza, la ductilidad y la resistencia a la tracción.

El sobrecalentamiento puede quemar elementos de aleación críticos, cambiando la composición del material. El calentamiento insuficiente puede resultar en una reacción incompleta o una estructura cristalina inadecuada, lo que no produce las características deseadas.

Prevención de defectos costosos

Muchos defectos comunes de fundición y materiales son el resultado directo de un control deficiente de la temperatura. Mantener una temperatura estable y correcta es su principal defensa contra estos problemas.

Defectos como la porosidad a menudo son causados por gases disueltos que salen de la solución a medida que el metal se enfría. Las temperaturas de vertido incorrectas exacerban este problema. Del mismo modo, las temperaturas demasiado bajas pueden hacer que el material se solidifique prematuramente, lo que lleva a un llenado incompleto del molde y a "cierres en frío".

Lograr la repetibilidad del proceso

Tanto para la fabricación industrial como para la investigación científica, la capacidad de replicar resultados no es negociable. El control preciso de la temperatura garantiza que cada lote se procese bajo idénticas condiciones térmicas.

Esta repetibilidad es la base de la garantía de calidad. Garantiza que la primera pieza producida sea idéntica a la última, un requisito crítico para industrias como la aeroespacial, médica y electrónica.

Maximizar la eficiencia y reducir los residuos

El control de la temperatura también es un imperativo económico. Sobrecalentar un horno es un desperdicio significativo de energía, lo que eleva los costos operativos sin ningún beneficio adicional para el producto.

Además, al prevenir defectos y asegurar un llenado completo del molde, el control preciso minimiza la cantidad de material desechado. Esto reduce los residuos y la energía necesaria para el reprocesamiento, lo que lleva a una operación más eficiente y sostenible.

Cómo funciona el control de temperatura en la práctica

Los hornos modernos logran esta precisión a través de un sofisticado bucle de retroalimentación. Este sistema mide y ajusta constantemente la entrada de energía para mantener la temperatura en un punto de ajuste deseado.

El bucle del sensor y el controlador

El corazón del sistema es un termopar, un sensor robusto colocado dentro del horno para medir la temperatura en tiempo real del material o la cámara.

Esta lectura de temperatura se envía a un controlador digital (a menudo un controlador PID), que compara la temperatura real con el punto de ajuste definido por el usuario. Luego calcula la corrección necesaria.

Regulación de la fuente de calor

Según el cálculo del controlador, el sistema ajusta la potencia entregada a la fuente de calor. En un horno eléctrico, esto significa regular la corriente que fluye hacia los elementos calefactores.

En un horno de gas, el controlador manipula las válvulas que gestionan el flujo de combustible y aire a los quemadores, aumentando o disminuyendo la llama para mantener la temperatura objetivo.

Comprender las compensaciones

Aunque es esencial, lograr una alta precisión implica equilibrar el costo, el rendimiento y las limitaciones físicas. Ningún sistema es perfecto, y comprender sus limitaciones es clave para un uso efectivo.

El costo de la precisión

Una mayor precisión exige equipos más avanzados. Un sistema que puede mantener una temperatura dentro de ±1°C requiere un termopar más sensible, un controlador PID más sofisticado y, potencialmente, un diseño de horno más robusto que uno que solo necesita ser preciso a ±10°C.

Velocidad vs. Estabilidad

Un sistema de control debe estar "ajustado". Un sistema ajustado para una respuesta rápida podría alcanzar el punto de ajuste rápidamente, pero corre el riesgo de sobrepasarlo, causando estrés térmico. Un sistema ajustado para la estabilidad evitará el sobrepaso, pero puede reaccionar más lentamente a los cambios de temperatura.

El desafío de la uniformidad

Incluso con un controlador perfecto, lograr una uniformidad de temperatura absoluta en todo un crisol grande de metal fundido es físicamente difícil. Siempre habrá un ligero gradiente de temperatura entre el material cerca de los elementos calefactores y el material en el centro. La agitación o las corrientes de inducción pueden ayudar a mitigar esto, pero sigue siendo una consideración clave.

Tomar la decisión correcta para su objetivo

El nivel de precisión requerido está directamente relacionado con su aplicación. Utilice su objetivo final para determinar cómo priorizar el control de temperatura en su proceso.

- Si su enfoque principal son las aleaciones de alto valor o las piezas aeroespaciales: La precisión absoluta no es negociable. Invierta en el mejor sistema de control posible para cumplir con las estrictas especificaciones metalúrgicas y prevenir fallas.

- Si su enfoque principal es la fundición general y el trabajo de fundición: Priorice un sistema robusto que prevenga defectos comunes como la porosidad y asegure un buen flujo del molde para reducir las tasas de desecho.

- Si su enfoque principal es la investigación y el desarrollo: Seleccione un sistema con control programable y registro de datos para garantizar la repetibilidad del experimento y proporcionar datos precisos para el análisis.

- Si su enfoque principal es la fusión a granel de materiales no críticos: El control sigue siendo importante para la eficiencia energética y la prevención del sobrecalentamiento excesivo, pero la precisión de subgrado puede ser un gasto innecesario.

En última instancia, el control preciso de la temperatura es la base sobre la cual se construye un procesamiento térmico predecible, de alta calidad y eficiente.

Tabla resumen:

| Aspecto | Impacto del control preciso de la temperatura |

|---|---|

| Propiedades del material | Logra dureza, ductilidad y resistencia a la tracción consistentes. |

| Prevención de defectos | Reduce la porosidad, los cierres en frío y el llenado incompleto del molde. |

| Repetibilidad del proceso | Garantiza resultados idénticos para la garantía de calidad. |

| Eficiencia operativa | Minimiza el desperdicio de energía y el desecho de material. |

Logre una precisión inigualable en su laboratorio

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

¿Listo para mejorar la calidad y eficiencia de su proceso? Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones de control preciso de temperatura pueden beneficiar su aplicación específica.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno de mufla de laboratorio con elevación inferior

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión