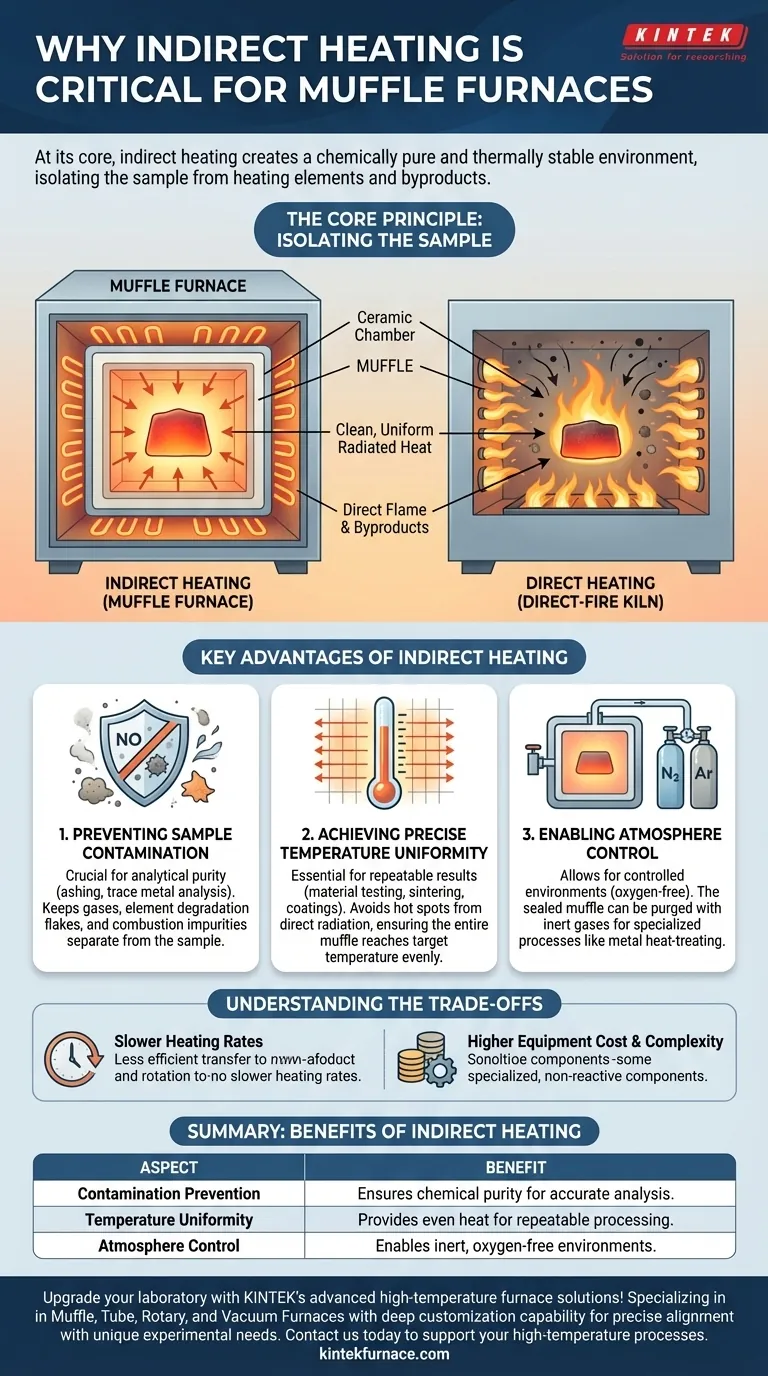

En esencia, la importancia del calentamiento indirecto en un horno mufla es crear un entorno térmicamente estable y químicamente puro. Al colocar la muestra dentro de una "mufla", una cámara separada y aislada, los elementos calefactores y cualquier subproducto de la combustión se mantienen completamente separados del material que se está procesando. Esta separación es lo que permite la precisión, la pureza y el control necesarios para aplicaciones científicas e industriales sensibles.

El propósito fundamental de un horno mufla no es solo calentar una muestra, sino hacerlo sin alterar su composición química. El calentamiento indirecto es la característica de diseño fundamental que lo hace posible al crear un entorno de procesamiento aislado y controlable.

El Principio Central: Aislamiento de la Muestra

El nombre "horno mufla" describe su función clave. El diseño se centra en una retorta o muffle que aísla la carga de la fuente de energía bruta.

¿Qué es una "Mufla"?

Una mufla es una cámara sellada, generalmente hecha de cerámica o aleación de alta temperatura, que se encuentra dentro de la carcasa aislada del horno.

Los elementos calefactores se colocan fuera de esta mufla, calentando sus paredes exteriores. Luego, el calor se irradia uniformemente al interior de la cámara, creando un entorno térmico estable para la muestra colocada dentro.

Calentamiento Indirecto vs. Directo: Una Distinción Clave

Piense en un horno mufla como un horno de convección moderno, donde los elementos calefactores están separados de la comida. El objetivo es un calor limpio y uniforme.

Un horno o fragua de fuego directo, por el contrario, es como cocinar a fuego abierto. Aunque es eficaz para el calentamiento bruto, la llama y sus subproductos (como hollín o gases) interactúan directamente con el objeto, lo cual es inaceptable para trabajos de alta pureza.

Ventajas Clave del Calentamiento Indirecto

Esta separación de la muestra de la fuente de calor proporciona tres ventajas críticas que no son negociables en muchos campos técnicos.

Prevención de la Contaminación de la Muestra

Para procesos como la determinación del contenido de cenizas de un material (calcinación) o la realización de análisis de trazas de metales, cualquier contaminación externa invalida el resultado.

El calentamiento indirecto garantiza que los gases, las escamas de los elementos calefactores en degradación u otras impurezas del proceso de combustión no puedan entrar en la cámara y alterar la masa o la composición química de la muestra.

Lograr una Uniformidad de Temperatura Precisa

Los elementos calefactores tienen inherentemente puntos calientes. Al colocarlos fuera de la mufla, su radiación directa e irregular no incide directamente sobre la muestra.

En cambio, toda la cámara de la mufla alcanza lenta y uniformemente la temperatura objetivo. Esta uniformidad térmica es esencial para pruebas de materiales repetibles, sinterización de cerámicas y creación de recubrimientos consistentes, donde los perfiles de temperatura precisos son primordiales.

Permitir el Control de la Atmósfera

Dado que la mufla es una cámara sellada, la atmósfera en su interior se puede controlar. Esto es imposible en un sistema de fuego directo.

La cámara puede purgarse con un gas inerte como nitrógeno o argón para crear un entorno libre de oxígeno. Esto es crucial para el tratamiento térmico de metales sin oxidación o la síntesis de materiales sensibles al aire.

Comprensión de las Compensaciones

Si bien es esencial para la precisión, el método de calentamiento indirecto conlleva compensaciones prácticas que es importante reconocer.

Tasas de Calentamiento Más Lentas

Calentar primero la cámara de la mufla, que luego irradia calor a la muestra, es un proceso de transferencia térmica menos eficiente. Esto significa que los hornos mufla suelen tener tiempos de calentamiento y enfriamiento más lentos en comparación con los hornos de fuego directo.

Mayor Costo y Complejidad del Equipo

La inclusión de una mufla de alta calidad y no reactiva y los sistemas para controlar su atmósfera aumentan la complejidad y el costo general del horno. Estos son instrumentos especializados, no hornos de calentamiento simples.

Tomar la Decisión Correcta para su Objetivo

La selección del horno adecuado depende enteramente de los requisitos de su proceso.

- Si su enfoque principal es la pureza analítica (calcinación, análisis de composición): El calentamiento indirecto de un horno mufla es obligatorio para prevenir la contaminación y asegurar resultados precisos.

- Si su enfoque principal es el procesamiento controlado de materiales (recozido de metales, sinterización de cerámicas, crecimiento de cristales): Un horno mufla es necesario por su precisa uniformidad de temperatura y control de atmósfera.

- Si su enfoque principal es el calentamiento de volumen simple (secado, tratamiento térmico básico donde la oxidación no es una preocupación): Un horno o fragua de fuego directo menos costoso puede ser una solución más eficiente y rentable.

En última instancia, el uso de calentamiento indirecto es lo que eleva un horno de un simple horno a un instrumento preciso para el descubrimiento científico y la fabricación avanzada.

Tabla Resumen:

| Aspecto | Beneficio del Calentamiento Indirecto |

|---|---|

| Prevención de Contaminación | Mantiene los elementos calefactores y los subproductos separados de las muestras, asegurando la pureza química para un análisis preciso. |

| Uniformidad de Temperatura | Proporciona una distribución uniforme del calor, esencial para pruebas y procesamiento de materiales repetibles. |

| Control de Atmósfera | Permite el uso de gases inertes para crear entornos libres de oxígeno, previniendo la oxidación en aplicaciones sensibles. |

¡Mejore su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos mufla, de tubo, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ofreciendo pureza, control y eficiencia mejorados. No comprometa la calidad: contáctenos hoy para analizar cómo podemos apoyar sus procesos de alta temperatura.

Guía Visual

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo funciona un reactor de acero inoxidable dentro de un horno mufla para la síntesis de carbono de PET a grafeno?

- ¿Qué papel juega un horno mufla en la síntesis de g-C3N4? Dominando la Policondensación Térmica para Semiconductores

- ¿Cuál es el papel principal de un horno mufla en el proceso de recocido de aleaciones AlCrTiVNbx? Mejorar la resistencia de la aleación

- ¿Cómo contribuye un horno mufla al biochar modificado con caolín? Optimización de la Pirólisis y la Integración Mineral

- ¿Por qué son necesarios los equipos de agitación y secado de precisión para los materiales fotocatalíticos? Domina el control de la microestructura