En un contexto de investigación, un horno de caja es una herramienta fundamental utilizada para someter materiales a perfiles de alta temperatura precisos. Sus aplicaciones principales giran en torno al tratamiento térmico, la síntesis de materiales y las pruebas analíticas, lo que lo hace indispensable en metalurgia, cerámica y ciencia de materiales para crear y evaluar materiales novedosos.

El valor de un horno de caja en la investigación se define por su capacidad de proporcionar un calentamiento uniforme a múltiples muestras u objetos más grandes en un entorno atmosférico controlado. Esto lo convierte en la opción predeterminada para el procesamiento por lotes, tratamientos térmicos generales y síntesis de materiales donde la geometría de la muestra no es un factor limitante.

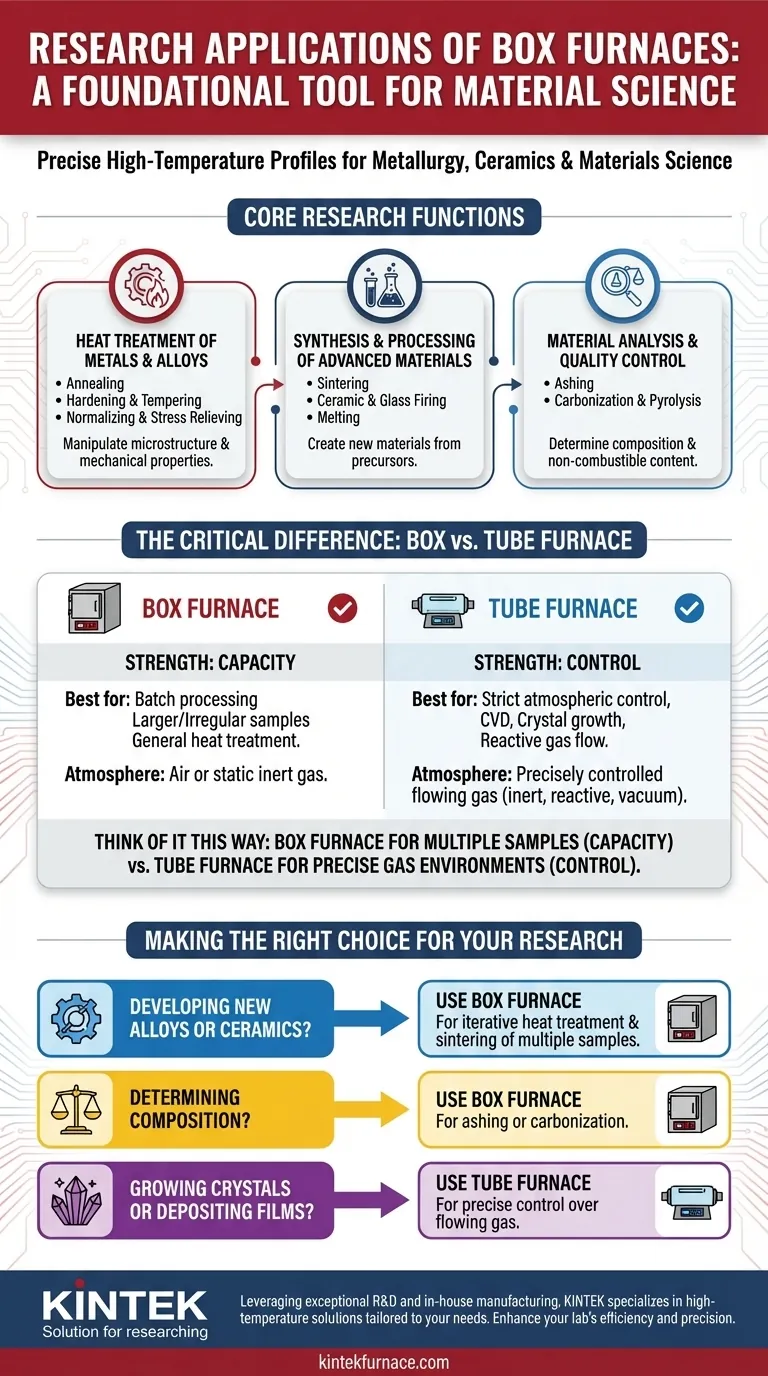

Funciones de Investigación Principales de un Horno de Caja

Un horno de caja, también conocido como horno de mufla, es esencialmente una cámara con aislamiento térmico y elementos calefactores resistivos. Este diseño simple permite una amplia gama de procesos científicos fundamentales.

Tratamiento Térmico de Metales y Aleaciones

Este es uno de los usos más comunes en la investigación metalúrgica. Al controlar los ciclos de calentamiento y enfriamiento, los investigadores pueden manipular con precisión la microestructura y las propiedades mecánicas de los metales.

- Recocido: Calienta y enfría lentamente un metal para ablandarlo, aliviar tensiones internas y mejorar su ductilidad para un procesamiento posterior.

- Templado y Revenido: Implica un enfriamiento rápido (templado) después del calentamiento para aumentar la dureza, seguido de un recalentamiento a una temperatura más baja (revenido) para mejorar la tenacidad y reducir la fragilidad.

- Normalizado y Alivio de Tensiones: Tiene como objetivo crear una estructura de grano más uniforme y predecible, eliminando las tensiones internas inducidas por la fabricación o la soldadura.

Síntesis y Procesamiento de Materiales Avanzados

Los hornos de caja son herramientas fundamentales para crear nuevos materiales a partir de polvos o sólidos precursores, particularmente en la investigación de cerámicas y compuestos.

- Sinterización: Calienta polvos compactados por debajo de su punto de fusión, haciendo que las partículas se unan y se fusionen. Este es un paso crítico en la creación de piezas cerámicas o metálicas densas y de alta resistencia.

- Cocción de Cerámica y Vidrio: Se utiliza para cocer cuerpos verdes cerámicos o fusionar componentes de vidrio, transformándolos en productos finales duros y duraderos.

- Fusión: Para aleaciones o vidrios de baja temperatura, un horno de caja puede usarse para la fusión y el moldeo de pequeños lotes con fines experimentales.

Análisis de Materiales y Control de Calidad

La capacidad del horno para crear un ambiente controlado y de alta temperatura también se utiliza para analizar la composición de una muestra.

- Cenizado: Implica calentar una muestra en presencia de aire para quemar todos los componentes orgánicos y volátiles, dejando solo la ceniza inorgánica. Este es un método estándar para determinar el contenido no combustible de un material.

- Carbonización y Pirólisis: Calienta materia orgánica en un ambiente con poco oxígeno o inerte para producir un sólido rico en carbono. Esto es fundamental para crear materiales de carbono especializados.

Entendiendo las Ventajas y Desventajas: Horno de Caja vs. Horno de Tubo

Elegir el horno adecuado es fundamental para el éxito experimental. La alternativa principal a un horno de caja en la investigación es un horno de tubo, y la elección entre ellos depende de la atmósfera y la geometría de la muestra.

Cuándo Elegir un Horno de Caja

Un horno de caja destaca en el procesamiento por lotes y en el manejo de muestras más grandes o de forma irregular. Su espaciosa cámara proporciona una excelente uniformidad de temperatura para procesar muchas muestras a la vez, como en crisoles.

Es la herramienta ideal para el recocido, cenizado, sinterización y otros tratamientos térmicos de uso general donde la atmósfera de aire estándar es aceptable o un ambiente de gas inerte estático es suficiente.

Cuándo Elegir un Horno de Tubo

Un horno de tubo es la opción superior para procesos que requieren un control atmosférico estricto. Su diseño de tubo estrecho permite un ambiente de gas que fluye con precisión controlada (inerte, reactivo o vacío).

Esto lo hace esencial para aplicaciones como la Deposición Química de Vapor (CVD), el crecimiento de cristales y tipos específicos de síntesis o pirólisis donde las reacciones con un gas de proceso forman parte del experimento.

La Diferencia Crítica: Capacidad vs. Control

Piense en la ventaja y desventaja de esta manera: un horno de caja ofrece capacidad, mientras que un horno de tubo ofrece precisión atmosférica. Si necesita tratar térmicamente una docena de muestras de metal en el aire, use un horno de caja. Si necesita hacer crecer un solo cristal bajo una protección de argón que fluye, debe usar un horno de tubo.

Tomando la Decisión Correcta para su Investigación

Su objetivo experimental dicta su elección de equipo. Al alinear la herramienta con la tarea, se asegura de que sus resultados sean válidos y repetibles.

- Si su enfoque principal es desarrollar nuevas aleaciones metálicas o cerámicas: Un horno de caja es ideal para el tratamiento térmico iterativo, la sinterización y el recocido de múltiples muestras.

- Si su enfoque principal es determinar la composición de los materiales: Un horno de caja es la herramienta estándar para el cenizado o la carbonización para medir el contenido inorgánico o de carbono de una muestra.

- Si su enfoque principal es el crecimiento de cristales o la deposición de películas delgadas: Un horno de tubo es la opción superior debido a su control preciso sobre una atmósfera de gas que fluye.

Al comprender las fortalezas fundamentales de cada tipo de horno, puede seleccionar la herramienta precisa necesaria para avanzar en su descubrimiento de la ciencia de materiales.

Tabla Resumen:

| Área de Aplicación | Funciones Clave | Usos Comunes |

|---|---|---|

| Tratamiento Térmico | Recocido, endurecimiento, revenido | Desarrollo de aleaciones metálicas, alivio de tensiones |

| Síntesis de Materiales | Sinterización, cocción, fusión | Creación de cerámica y compuestos |

| Análisis de Materiales | Cenizado, carbonización, pirólisis | Control de calidad, pruebas de composición |

¿Necesita un horno fiable para su investigación? KINTEK se especializa en soluciones de alta temperatura adaptadas a sus necesidades. Aprovechando una I+D excepcional y fabricación interna, ofrecemos hornos de caja avanzados, hornos de tubo y más, con una profunda personalización para satisfacer los requisitos experimentales únicos. Mejore la eficiencia y precisión de su laboratorio: contáctenos hoy para discutir cómo nuestros productos pueden apoyar sus descubrimientos en ciencia de materiales.

Guía Visual

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es el papel fundamental de un horno mufla de alta temperatura en la conversión de biomasa en Fe-N-BC?

- ¿Cómo contribuye un horno mufla de alta temperatura al proceso de tratamiento térmico del mineral de calcopirita?

- ¿Por qué se utiliza un horno mufla de alta temperatura para el precalentamiento del polvo de Ni-BN? Lograr una densidad de recubrimiento sin defectos.

- ¿Cómo se evalúa la estabilidad térmica de los compuestos KBaBi? Descubra los límites precisos de XRD y tratamiento térmico

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores